EMS(電子機器製造受託)とは?サービスの流れやメリット・注意点、事業者選びのポイントなどを解説

昨今の製品ライフサイクルの短縮に伴う迅速な製品開発・生産へのニーズや、地政学リスクを踏まえた国際競争の激化、さらには労働力人口の低下に伴う工場自動化(スマートファクトリー化)への機運の高まりを受けて、今、EMS(電子機器製造受託サービス)への注目度が高まっています。

製造リソースが限られ、品質とコストの両立に頭を悩ませる開発・調達担当者にとって、試作から量産までをワンストップで任せられるEMSパートナー選びは、非常に重要なテーマと言えるでしょう。

本記事では、EMSの定義と特徴、一般的なプロジェクトの流れ、サービス利用のメリットと注意点、さらには事業者選定のポイントと具体的な事業者分類までを一挙にご紹介します。最適なEMSパートナーを選定し、製造戦略を加速させるための知見をゲットしてください。

※本記事には、郵便局が提供するEMS(国際スピード郵便)や、環境マネジメントシステム(Environmental Management System)、エネルギーマネジメントシステム(Energy Management System)等の内容は含まれません。

目次

EMSの定義と特徴

EMSとは、Electronics Manufacturing Services の略称で、「電子機器の製造を受託するサービス、および、そのサービスを提供する企業」を指します。

ここでいう電子機器とは、パソコンやスマートフォンをはじめ、薄型テレビ、家電、医療機器、車載機器、産業用機器など私たちを取り巻く幅広い種類の製品を対象としており、これらを作る際の主に「製造部分」をアウトソースするサービスとして、近年注目を集めています。

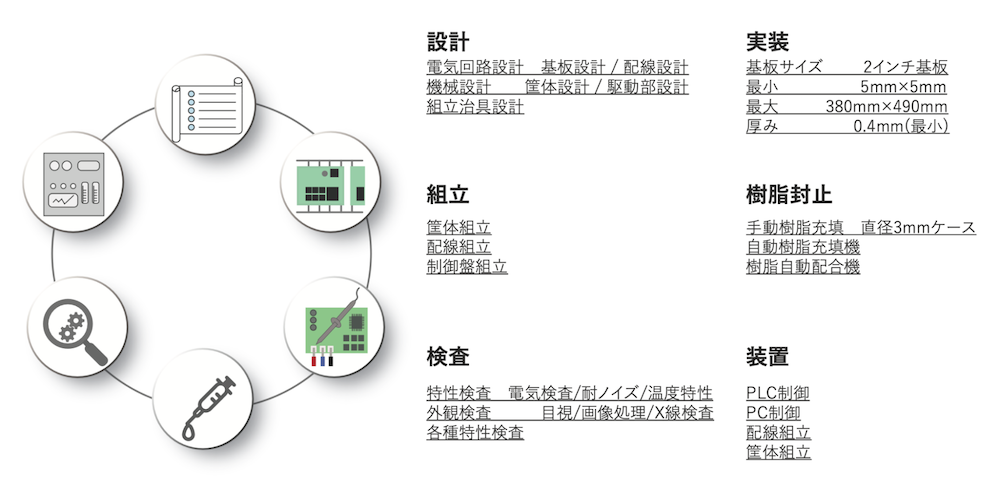

具体的には、委託元企業による設計データをもとに、基板設計や部材調達、基板実装、組立、評価試験、各種検査など、製造に関わる多様な工程を一気通貫でカバーして対応します。

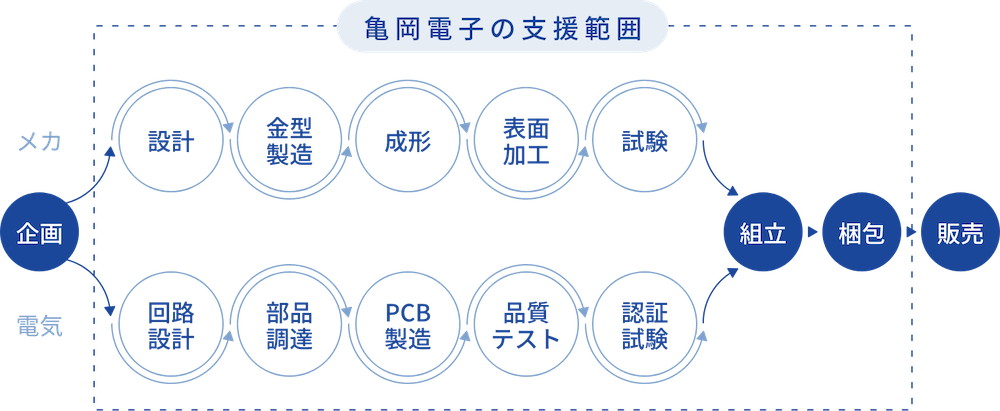

もちろん、EMSの細かい内容や対応範囲等は会社によって異なり、また、一部分だけアウトソースするといったことも可能です。たとえば、各種センサー・スイッチを企画開発している亀岡電子株式会社(以下、亀岡電子)では、委託元企業のニーズに合わせて柔軟に対応するようにしています。

EMSに注目が集まる経緯・背景

EMSが注目を集めている背景には、いくつかの重要な要因があります。

そもそも製造部門のアウトソーシング自体は、1980~90年代にかけて欧米メーカーが、製造コストの削減や固定/流動資本の圧縮等を目的に始めたのがきっかけだと言われています。自社ブランドを持つ電子機器メーカーが、製造設備を手放してコア業務(研究開発やマーケティング等)へと経営資源を集中させる動きが加速していった結果、1990年代前半に、EMS専門業者/サービスが成長していくことになります。

EMSの最大の魅力は「生産設備投資や固定費を抑えつつ、高い生産量を実現できる」点にあります。部品の一括調達から量産・品質保証までをまとめて発注することで、部材コストや人件費、設備維持費を大幅に低減することができ、その結果として、企業は商品企画や新規製品開発といったコア業務へと、より集中できるようになります。

特に昨今の電子機器の市場では、製品ライフサイクルが急速に短縮しており、製品企画から量産までのリードタイムの長短がビジネスの成否を左右する市場環境となっていることから、量産体制を迅速に立ち上げることのできるEMSの価値が一段と高まってきています。

1960年代は、一社で全ての製造工程を担う「垂直統合型」が一般的な生産方式だったのですが、1970年代前半より市場が需要過多の状態になっていったことから、生産工程の一部を外注する動きが活発になっていきました。いわゆる「ケイレツ」と呼ばれる、系列下の関連子会社や協力工場が、プリント基板実装や組立を内製あるいは準内製で担う体制になったのです。

一方、1990年代後半からのアジア諸国(中国・東南アジア)の台頭と円高進行によって、国内コストの上昇が深刻化していったことから、コスト削減と生産リードタイム短縮のために、ケイレツ外のEMS企業へと発注を始めるようになりました。

また、近年の米中貿易摩擦やパンデミック、ウクライナ情勢などを契機に、グローバルサプライチェーンの脆弱性も露呈してきていることから、特定地域への過度な依存を避けるリスク分散の観点からも、東南アジアや国内工場といった複数拠点での量産体制を構築できるEMSを活用する機運が高まっています。

成長を続けるEMS市場

EMS産業の成長は、市場調査を見ても明らかです。

本記事執筆時点の2025年5月上旬時点の最新情報を調べてみると、調査会社・フォーチュン ビジネス インサイト™社が同年5月2日にEMS市場規模に関する調査データを発表しており、2029 年の世界のEMS市場規模は7,979億4,000万米ドルに達するとしています。2021年の市場規模が4,768億8,000万ドルだったことから、市場は予測期間(2022年から2029年)中に6.8%のCAGR(年間平均成長率)で成長すると予想されています。

詳細はこちらの同社レポート概要をご覧ください。

ODM/OEM/OBM/組立外注との違い

EMSに似た概念・用語として、ODM、OEM、OBM、組立外注といったものもあります。

ODMとは、Original Design Manufacturing の略称で、「設計から製造までを一括受託する」サービスを指します。受託側が製品の製作だけでなく、コンセプト立案や設計、デザイン開発、さらにはマーケティングや流通、販売等も含めて広く請け負うこともあります。基本的には、「電子機器に特化したODMがEDMである」と考えていただければ良いのですが、扱う工程の範囲という観点で見ると、ODMの方がEDMよりも広くなる傾向があると言えます。

OEMとは、Original Equipment Manufacturing の略称で、委託企業が製品の設計と仕様を決定したうえで、製造部分のみを外部委託するモデルのサービスを指します。OEM企業は基本的に製造工程に専念し、設計や部材選定には関与せず、完成品は委託企業のブランド名で市場に流通します。

OEMは自社技術を維持しつつ製造コストを抑えたい場合、ODMは製品開発ノウハウを外部に委ねてスピーディに市場投入したい場合に適していると言えます。EMSとは、このODMもしくはOEMを電子機器製造に特化させたサービスと考えると良いでしょう。

OBMとは、Original Brand Manufacturing の略で、製造企業が自社で企画・設計から製造、さらに自社ブランドでの販売・マーケティングまで一貫して手がけるビジネスモデルを指します。OEMが「他社ブランドの製造」、ODMが「他社ブランドの設計+製造」を担うのに対し、OBMでは製品のコンセプト立案からターゲット市場の設定、ブランディング、流通チャネル開拓まで、すべてを自社主導で実施します。

さらに組立外注とは、部品調達や基板実装は自社で行い、最終組立のみを外部に委託する最も限定的なアウトソース形態を指します。委託企業は部材選定・試作・主要検査まで担保したうえで、手間のかかる組立工程だけを外部に切り出します。製造の一部分だけ手軽に外注したい場合に適しますが、工程間の品質トレーサビリティや全体最適化は自社での管理が必要となります。

EMSの一般的な流れ

先述のとおり、EMSの細かい内容や対応範囲等は会社によって異なりますが、一般的なサービスの流れとしては大きく以下の5ステップに分解できます。

①企画・設計

②部品調達

③基板実装

④組立

⑤検査・評価

⑥梱包・出荷・アフターケア

①企画・設計

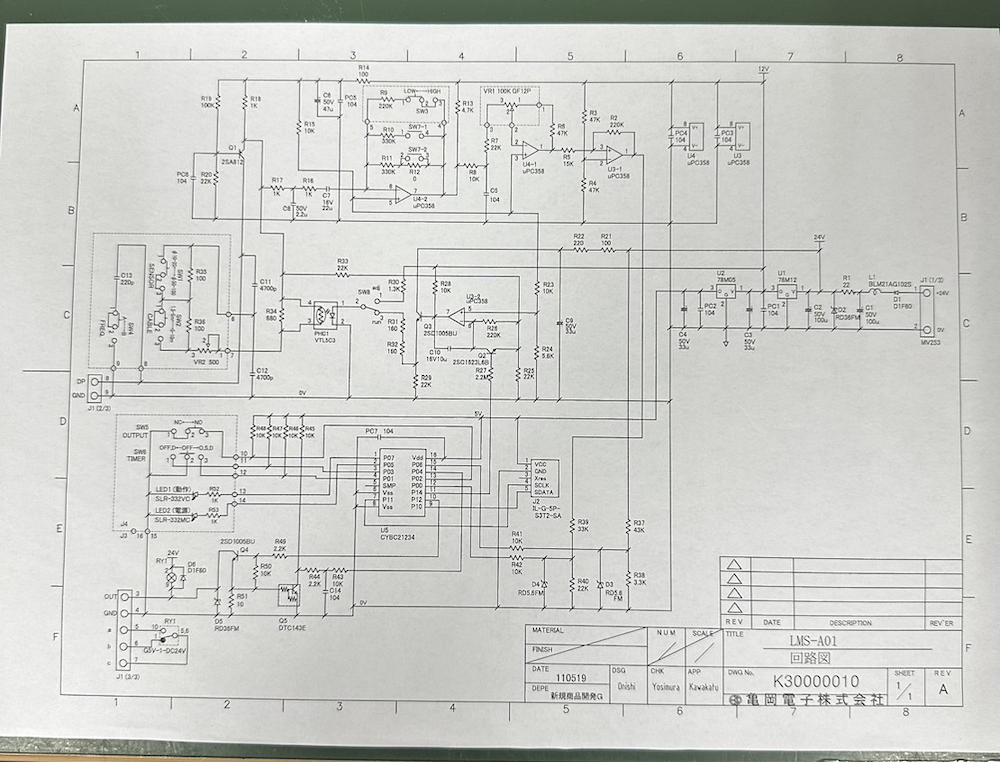

委託企業から必要なデータ等(BOMデータ、ガーバーデータ等)を共有した上で、製品仕様・量産スケジュール・コスト目標などを決めていきます。

ここでDFM(製造容易性設計)などの観点から設計適正化を検討し、製造しやすい設計ルールや部材選定ガイドラインを作成。初期コストの見積りとプロトタイプ量産性評価の計画策定もこの段階で行います。

※DFMとは Design for Manufacturability の略で、製品を設計・開発する段階で「いかに効率的・安価に量産できるか」を考慮して設計を行う手法・考え方

②部品調達

設計段階で決定した部品表(BOM)に基づき、代替品も含めた調達可能性を検証します。

リードタイム、MOQ(最小発注数量)、価格、品質認証(UL、RoHS対応など)を確認し、最終リストを確定した上で、EMS企業が保有するグローバル/国内サプライヤーネットワークを活用した最適な仕入先を選定します。また、部材到着予定と製造スケジュールを同期し、長納期品は早期手配した上で、突発的な不足を防ぐための安全在庫量を設定します。

③基板実装

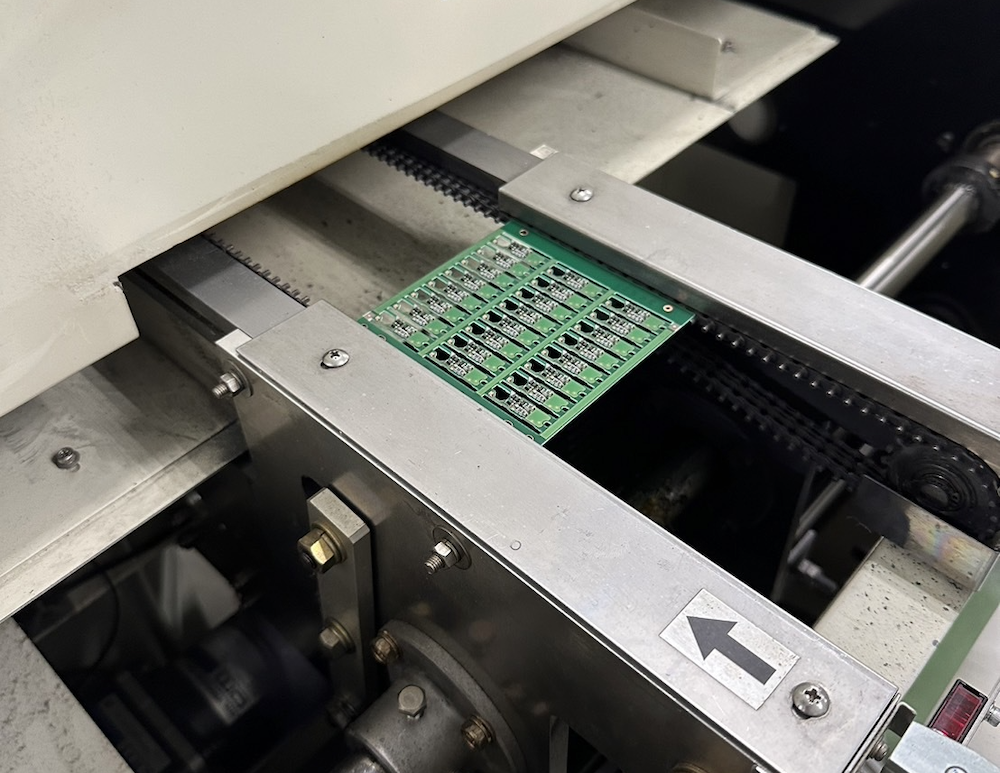

部品調達が完了したら、実際に回路基盤への電子部品の配置とはんだ付け等での接合工程(基盤実装)に進みます。

実装機のプログラム作成/修正、リフロー炉の温度プロファイル設定を行い、最適なはんだ条件を確立した上で、SMT(Surface Mount Technology:表面実装技術)やTHT(Through-hole technology:スルーホール技術)等の技術を用いて部品実装を進めます。また、リフロー後の基板を洗浄し、フラックス残渣を除去した上で、必要に応じて波形はんだ付けを実施し、確実な電気接続を確保します。

④組立

基盤実装が完了したら、基板・ケーブル・コネクタ・スイッチ類を機構部品や筐体へと組み込みます。

必要に応じて治具を使い、人手による作業工程と自動組立機を組み合わせます。また、内部配線やケーブルハーネスを定められたルーティングで配置し、結束具やバンドで固定。振動試験に耐える結線品質を担保します。複数基板やユニットをモジュール化して組み合わせる場合、内部動作検査用の中間試験ステーションを設置し、不良早期検出を図ります。このように、各部品を一つの製品へと組み立てていきます。

⑤検査・評価

組立が完了したら、設計段階で定められた要件に沿った品質になっているかを検査・評価します。

はんだブリッジ、部品ずれ、クラックなど外観不良を自動光学検査(AOI)で検出しつつ、人手による目視/VT検査も併用しながら検査精度を高めていきます。また、基板単位での回路導通試験や抵抗・容量値測定、完成品の電気的・機能的検査については、治具を用いて自動化しつつ、重要ポイントはエンジニアが目視確認していきます。さらに、振動試験・温度サイクル・温湿度耐久など環境負荷試験も行い、耐久性・寿命を評価。必要に応じて改善指示を設計・製造工程にフィードバックします。もちろん、この段階で法規制適合性チェックも実施します。

なお、大規模量産が必要な場合、各検査データをもとに品質目標(歩留まり率、故障率など)の達成度を評価し、量産移行の可否を判断します。ここで問題がある場合は、製造工程や設計ルール等を再調整します。

⑥梱包・出荷・アフターケア

最終検査で品質が確認された製品は、仕様や輸送条件に応じた最適な包装資材で梱包されます。

静電気や湿気、輸送時の衝撃から製品を守るための防護対策を施し、ラベル貼付や取扱説明書・保証書の同梱まで一貫して実施。その後は国内外の倉庫や物流パートナーと緊密に連携し、通関手続きやスケジュール管理を含む納品業務を滞りなく進めます。さらに、出荷ロットごとにトレーサビリティを確保し、不具合が発生した際には迅速に該当製品を特定。リコール対応や品質改善に必要なデータを提供することで、長期にわたる信頼性とアフターケア体制を維持します。

ちなみに亀岡電子では、大手メーカーの商品を開発から製造まで請け負っている製造ノウハウを活かして、量産のための試作や設計から量産までをワンストップで支援しています。

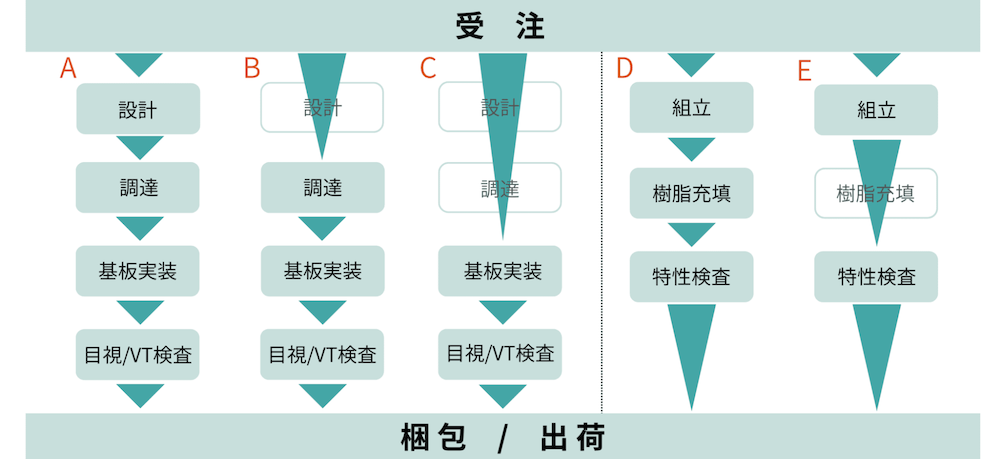

ホームページでは、基板設計・調達・基板実装・目視/VT検査/評価試験・組立・樹脂充填・特性検査などをサービス提供例として記載していますが、それ以外も内容によってはお受けできるかもしれません。

EMS利用のメリット5つ

EMS利用にあたっては、大きく以下5点のメリットが挙げられます。

①製造コストの最適化

②経営資源のコア業務への集中と市場投入スピードの加速

③品質の安定化・向上

④生産キャパシティの柔軟性による在庫リスクの低減

⑤グローバル最適化とリスク分散

①製造コストの最適化

EMSを活用する最大のメリットは、製造設備への多額の初期投資を不要にし、固定費を変動費化できる点にあります。自社でクリーンルームや自動実装ライン、高精度検査装置を導入・維持するには、機械購入費用やメンテナンス費用、人件費が膨大にかかりますが、EMS企業と契約すればこれらのコストを一括して負担してもらえます。

また、EMS企業は複数の取引先からの発注量をまとめて大量調達を行うことで、部品単価を引き下げる交渉力を持ちます。結果として、同じ部材を使う場合でも自社調達に比べて5%~20%程度のコスト削減が見込まれることが多く、部材費や物流コストを含めた製造原価全体の最適化につながります。

さらに、製造ロットの大小に応じて単価が変動する量産段階の価格設定をEMS企業が管理してくれるため、需要変動に伴うコストリスクも低減できます。

②経営資源のコア業務への集中と市場投入スピードの加速

企業が製造プロセスにリソースを割くほど、企画・設計・マーケティングなどのコア業務にかけられる人員や時間が制限されます。

EMSを導入することで、製造に関わる調達管理やライン構築、品質管理、物流手配などの煩雑な業務をすべて委託でき、自社は製品の差別化要素である機能開発やユーザー体験設計に注力できます。特に競争の激しい電子機器市場では、短期間での仕様変更や追加機能対応が求められることが多く、製造部門を外部に任せることで、自社内の意思決定サイクルが高速化します。

また、EMS企業は製造プロセスのノウハウを蓄積しており、設計段階から製造しやすいデザイン提案(DFM)を受けられるため、設計と製造のギャップが解消されます。これにより、開発スピードが向上し、企画・開発チームは市場ニーズを迅速に製品仕様に反映できるようになります。結果として、企業は自社の強みであるイノベーション創出やブランド戦略にリソースを集中でき、製品の差別化と市場競争力を高めることができます。

③品質の安定化・向上

EMS企業はISO 9001をはじめとする各種品質管理規格を取得し、製造プロセス全体にわたるトレーサビリティ管理や統計的品質管理(SQC)を導入しています。部材受入時の検査から最終出荷前の機能テストまで、段階的に品質管理手法を適用し、不良品の流出を最小化する体制が整備されています。

さらに、歩留まり改善のためのデータ分析や工程能力指数(Cpk)管理を日常的に実施し、製造工程のばらつきを抑制。信頼性試験(加速寿命試験や環境試験)によって長期使用に耐える品質を担保することで、現場からのクレームやフィールド不具合を劇的に減少させられます。

また、不具合発生時には専用の障害解析ラボで迅速に原因を特定し、対策を製造ラインにフィードバックする仕組みを整えている事業者であれば、品質の向上サイクルが自律的に回るのも大きな特徴です。これらの高度な品質管理手法を利用することで、自社単独で製造した場合に比べて、製品品質のばらつきリスクを大幅に低減できます。

④生産キャパシティの柔軟性による在庫リスクの低減

EMS企業は多品種少量生産から大ロット量産まで対応できる生産ラインを保有し、クライアント毎の需要変動に応じて稼働率を調整できます。

通常、自社工場での生産計画では、需要予測の誤差が在庫過剰や在庫不足を招き、コスト負担や販売機会損失につながりやすいものです。しかしEMSを利用すると、発注量に合わせて生産ラインのリソースをスケールアップ・ダウンできるため、安全在庫を最小限に抑えつつ、需要急増時には短納期での増産が可能になります。

また、製品ライフサイクルに合わせた生産キャパシティの最適化により、季節変動やプロジェクト終了後の余剰設備リスクを回避できます。加えて、生産スケジュールの変更による部材発注や納期調整はEMS企業側で管理されるため、発注企業は在庫管理コストや倉庫スペースを圧縮し、キャッシュフローの改善にもつなげられます。

⑤グローバル最適化とリスク分散

世界各地に製造拠点と調達ネットワークを構築しているEMS企業であれば、為替変動や地政学リスク、輸送遅延の影響を低減する仕組みを備えています。

例えば、主要部材を最もコストメリットのある現地サプライヤーから調達し、完成品を最寄りの生産拠点で組立・検査することで、輸送距離短縮と関税最適化を同時に実現。これにより、大規模な国際物流コストを削減できるうえ、特定地域で災害や政治的不安が発生した際にも、他拠点での生産継続が可能となり、サプライチェーン全体のレジリエンスを高められます。さらに、国際標準に準拠した品質・環境マネジメントシステムを各拠点に適用することで、どの地域の製造でも同一品質を維持可能です。こ

このようにグローバル最適化を図りつつリスクを分散することで、発注企業は事業継続計画(BCP)を強固にし、急激な市場環境変化にも柔軟に対応できます。

EMSをうまく活用するためのポイント/注意点3つ

ここまでEMS利用のメリットを見ていきましたが、これらを享受するためには、以下のポイントに注意する必要があります。

①情報セキュリティの徹底

②委託元企業とEMSパートナー間の密で円滑なコミュニケーションの実施

③EMSへの依存性のコントロール

①情報セキュリティの徹底

EMSを利用する際、最も注意すべきポイントの一つが情報セキュリティです。

委託元企業は、製品の設計データや回路図、ファームウェア、技術仕様書といった機密情報をEMS企業に提供しますが、これらが第三者に漏洩してしまうと、技術競争力の喪失やブランドイメージの毀損、さらには不正コピー品の市場流通など深刻なリスクに繋がります。そのため、契約締結前に必ずNDA(秘密保持契約)を締結し、委託範囲、情報取扱責任者、保存場所、アクセス権限、情報廃棄手順などを具体的に規定します。

また、EMS企業の情報管理体制として、ISMS(ISO/IEC 27001)認証の有無や、データへのアクセスログ取得、暗号化・VPNを用いたデータ転送、オフィスや工場内の立入管理・監視カメラ設置状況などを確認するのも良いでしょう。

さらに可能であれば、EMS企業の従業員に対する定期的な情報セキュリティ教育・訓練の実施状況を把握し、万一内部犯行が起きた場合のインシデント対応フロー(原因調査、被害範囲特定、再発防止策策定)が整備されているかもチェックすると万全です。

②委託元企業とEMSパートナー間の密で円滑なコミュニケーションの実施

EMSプロジェクト成功の鍵は、発注者とEMS企業間の密で円滑なコミュニケーションにあります。

製造工程は試作、評価、量産と段階的に進むため、各フェーズでの仕様変更や品質問題、納期調整が発生した際、迅速かつ正確に情報共有できなければ手戻りやリードタイムの延長を招きます。そのため、最初にプロジェクト開始時にステークホルダー(設計部門、品質保証部門、調達部門、EMS側マネージャーなど)の役割と責任範囲を明確化し、定例ミーティングの実施頻度・形式(オンライン/オフライン)、報告フォーマット、OKRやKPIの測定・共有方法等について合意しておきましょう。

また、技術的な問い合わせやデザインレビューは、レビュー用ドキュメント(レビューコメント欄付き設計図面、テスト仕様書など)を用意し、双方が同じ情報を参照しながら議論できる環境を整えましょう。

なお、文化や言語の違いがあるグローバル拠点を利用する場合は、コミュニケーションツールの選定や翻訳サポート、定期的な現地訪問・工場納入時のオンサイト打ち合わせを組み合わせることで、誤解によるトラブルを最小限に抑えられます。

③EMSへの依存性のコントロール

EMS活用の利点は大きい反面、製造体制を外部に全面委託することで「依存度」が高まります。

依存度が高まると、それだけ自社でのナレッジが形成されにくくなる恐れがあります。自社で製造プロセスを内製していた場合、歩留まり改善のための作業手順やトラブルシューティングの知見、装置メンテナンスに関する細かなノウハウが社員に蓄積されますが、EMS委託後はこれらがブラックボックス化する可能性もあり、設計変更時や新製品投入時のスムーズな協業に支障を来すことがあります。

また、すべての製造キャパシティや調達ルートをEMSに依存すると、緊急時や他社への切り替え時に自社での生産立ち上げが困難になり、事業継続に支障を来す恐れがあります。これを防ぐためにも、主要部材の複数サプライヤー化や、最小限の治具・設備を自社に保有しておくことで、有事の際に短期間での生産再開が可能となります。

定期的に依存度を評価・モニタリングし、自社製造能力とEMS活用のバランスを維持することで、外部リソースに頼りすぎず、戦略的にパートナーシップを構築しましょう。

EMS事業者を選定する際の確認ポイント

国内外を問わずさまざまなEMS事業者がある中で、自社にとって最適なEMSパートナーを選定するための確認ポイントとしては以下が挙げられます。

①EMS事業者としての得意領域と技術力の深さ

②体制品質管理体制

③情報セキュリティ・IP保護体制

④生産キャパシティと柔軟性

⑤適切なRFI/RFPの作成

⑥アフターサービス・アフターケア体制

⑦良好な関係性を構築できそうかどうか

①EMS事業者としての得意領域と技術力の深さ

EMS事業者を選ぶ際、まず注目すべきはその企業がどの分野に強みを持ち、どの程度の技術的深度を有しているかです。

たとえば、通信機器向けの高周波実装や医療機器向けのクリーンルーム対応、車載向けの高信頼性実装など、製品カテゴリーごとに求められる設計・製造ノウハウは大きく異なります。得意領域が自社製品の技術要件と合致しているかを確認し、その事業者が過去に手がけた類似製品の実績数や品質指標(歩留まり率、納期遵守率、故障率など)を定量的に把握しましょう。

また、最新の製造設備や自動化ライン(SMT、CNC、3D検査装置など)を保有し、社内に専門家チームが存在するかどうかも重要な指標です。

さらに、製造プロセス改善やコスト低減のための社内技術開発体制(研究開発部門や技術センターの有無)を調べることで、将来的な製品改良や量産スケールアップにも柔軟に対応できるパートナーかどうかを見極められます。

②品質管理体制

高品質な製品を安定的に供給するには、ISO 9001やIATF 16949、ISO 13485など、対象製品に応じた品質マネジメントシステムの認証取得が前提となります。

もちろん、認証取得状況だけではなく、実際にどのような工程管理・統計的品質管理(SQC)を行い、不良率や工程能力指数(Cpk)をどの水準で保っているかを細かく評価する必要があります。具体的には、部材受入検査のサンプリング基準、製造途中の自動光学検査(AOI)と手動目視検査の組み合わせ、最終製品の機能・信頼性試験(振動、温度サイクル、ハーフ加速寿命試験など)の頻度と合格基準を確認しましょう。

なお、品質異常発生時の原因解析手順(5M1E分析など)や改善策の実施・フォローアップ、管理責任者の権限範囲と報告ラインも合わせてチェックし、品質トラブル時にスピーディに対応可能なガバナンス体制が構築されているかを見極めることも大事になってきます。

③情報セキュリティ・IP保護体制

EMS事業者には、自社の核となる設計データや技術ノウハウが流出しないよう、厳格な情報管理体制が求められます。

まずはISMS(ISO/IEC 27001)認証の有無を確認し、情報資産の分類・アクセス権限管理・暗号化技術・ログ管理の仕組みが実運用されているかを評価しましょう。工場・オフィスの立ち入り管理システム(入退場ゲート、監視カメラ)、社内ネットワークの分離やVPN利用などの物理的・論理的セキュリティ対策に加え、従業員の情報セキュリティ教育の実施頻度や、万が一インシデントが発生した際のインシデント対応手順(通知条件、対応責任者、再発防止策の策定)までを確認しましょう。

設計データの取扱ルールやNDA条項の運用状況、契約終了時のデータ返却・消去プロセスも重要なチェックポイントです。

④生産キャパシティと柔軟性

発注量の変動や新製品立ち上げにおいて、生産キャパシティを適切にスケールアップ・ダウンできるかどうかは、EMS事業者選定の肝となります。工場稼働率や空きラインの状況、シフト稼働体制、多能工の配置比率などをヒアリングし、急な生産量増加時に追加ラインを迅速に立ち上げられるかを評価しましょう。

また、多品種少量生産と大ロット量産の両方に対応可能な柔軟性があるかどうか、設備のモジュール化や治具の共通化、製造実績のある類似仕様の生産品目がどれほどあるかも確認ポイントです。

⑤適切なRFI/RFPの作成

EMS事業者から最適な提案を引き出すには、要件定義を明確に反映したRFI(情報提供依頼)/RFP(提案依頼書)の作成が欠かせません。

製品仕様、量産規模、品質目標(歩留まり率、故障率など)、納期スケジュール、コスト目標、および契約条件(支払条件、ペナルティ規定、移行支援条項など)を網羅し、質問事項を箇条書きにして提出しましょう。技術的な詳細(DFM要件や検査ポイント、改訂履歴管理方法)を具体的に記載することで、事業者側が必要なリソースと投資額を正確に見積もり、カスタマイズされた提案を行いやすくなります。

また、RFP提出後の質疑応答スケジュールや見積締切日、評価プロセス(技術評価、コスト評価、リスク評価の重み付け)までをあらかじめ定めておくことが、プロジェクト成功の鍵となります。

⑥アフターサービス・アフターケア体制

製品出荷後のサポートが充実しているかどうかは、長期的な品質保証と顧客満足度に直結します。故障品の回収・解析プロセス、交換部品の在庫管理、現地オンサイト対応の可否や応答スピード(SLA)、およびオンライントラッキングシステムの有無を確認しましょう。

また、不具合解析結果のフィードバックループが設計・製造プロセスに反映される体制(品質レビュー会議など)や、定期的な顧客満足度調査と改善計画の策定プロセスも重要な評価ポイントです。加えて、長期保守契約やソフトウェアアップデート支援など、製品ライフサイクル全体をカバーするサポートサービスのラインナップを把握することで、安心してパートナーシップを構築できます。

⑦良好な関係性を構築できそうかどうか

技術力や設備・体制だけでなく、信頼関係を築けるかどうかという「直感的な印象」も、EMS選定の重要要素です。プロジェクトマネージャーや営業担当者、技術者との初回面談でのコミュニケーションスタイル、レスポンスの速さ、誠実さを肌感覚で評価しましょう。

また、過去に同様のクライアントをどのようにサポートしてきたか、トラブル発生時の対応事例をヒアリングし、文化的背景や働き方の違いを乗り越えられる柔軟性があるかを確認します。業務委託契約を結ぶ前に、小規模プロジェクトやトライアル発注を行い、実際の協業プロセスを通じて信頼関係を構築できるかを見極めるのも有効です。

様々なEMS事業者

EMSと一言で言っても、専門分野や事業規模に応じて様々な事業者が存在します。ここでは、わかりやすくEMS事業者をいくつかに分類してご紹介します。

大手グローバルEMS

世界各地に複数の大型生産拠点をもち、スマートフォンやPC、家電などのハイボリューム製品に対して、大ロットから多品種少量まで幅広く対応できるタイプの事業者です。最先端の自動化設備や検査機器を豊富に備え、ISO規格や各国の環境・安全規制への対応体制も万全。技術投資や生産キャパシティ拡張力に優れ、グローバルサプライチェーンを統合管理します。

代表例:台湾のFoxconn(鴻海)、Pegatron、シンガポールのFlex、アメリカのJabil など

地域系/中堅EMS

北米・欧州・アジアなど特定地域に拠点を展開し、その市場や業界向けにきめ細かなサポートを提供する中堅規模のEMSです。大手ほどの大ロット生産量はないものの、通信機器や産業機器、医療機器など特定分野の技術力とローカル調達ネットワークを活かし、中大規模案件を安定供給。地域事情に精通したフットワークの軽さが強みです。

代表例:カナダのCelestica、米国のBenchmark Electronics、韓国のSFA Engineering、国内のSIIX(シークス) など

ニッチ・専門特化型EMS

医療機器、車載機器、産業用IoTデバイスなど、高い信頼性や厳格な規格対応が求められる分野に特化した小~中規模のEMSです。ISO 13485(医療機器)、IATF 16949(車載)など特殊な品質マネジメントシステムを取得し、クリーンルーム対応や耐環境試験、トレーサビリティ管理などに強みを持ちます。また、少量多品種のプロジェクトにも柔軟に対応可能です。

代表例:ベルギーの欧州車載向けEMS(MELEXISパートナー企業)、日本の新和電子工業(医療機器特化)、ドイツのKPET など。亀岡電子もセンサー・スイッチに強みを持つ会社として、ここに属します

小規模EMS

基板実装のみ、組立のみといった一部工程に特化した小規模工場やラインを指し、試作やパイロット生産、量産初期フェーズでスポット利用されることが多い事業者です。設備投資負担が軽く、短納期・小ロットに迅速対応できる柔軟性が特徴ですが、大ロット量産や多拠点展開には向きません。

代表例:日本のユニバーサル電子、台湾のAT&S(小型ライン部門)、米国のTempo Automation など

IDM内キャプティブ型EMS

半導体メーカーや電子部品メーカーが、自社製品の安定生産を目的に設立した製造部門で、発注企業と製造部門がグループ内で一体運用される体制です。自社設計部門との情報連携が密で、仕様変更や新技術導入をスピーディに実施できますが、外部顧客への受託範囲は限定的。自社製品の品質・供給安定化が主目的となります。

代表例:Intel Foundry Services(IFS)、Texas Instrumentsの製造部門、ルネサス エレクトロニクスのキャプティブライン など

亀岡電子のEMSサービスをご紹介

具体的なEMSサービスをイメージしていただくため、ここでは亀岡電子のEMSサービスについてご紹介します。

亀岡電子では、お客様のニーズにお応えする生産受託事業を行っており、設計から出荷まで全て請け負い、ワンストップソリューションで対応しています。

具体的には、組立/実装/樹脂封止以外にも 装置筐体/治工具/自動検査機も設計生産しており、大手センサーメーカー製品を 40 年以上生産してきたノウハウを活かして、高品質かつコストパフォーマンスの高い製品の生産をご支援しています。

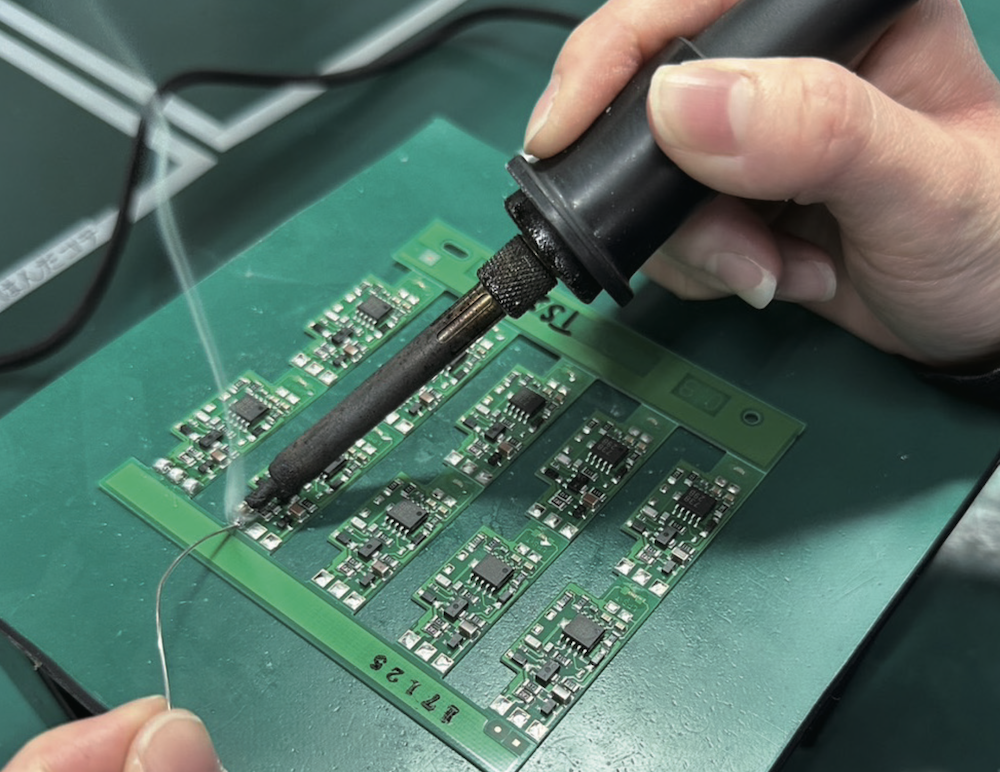

実際の作業現場について、たとえば実装レーンは実装機 5 機(YSM20R)を 2 ライン編成にて保有しており、95,000 CPHの打点数で試作ラインと量産ラインに分かれて対応します。この際、BGA(Ball Grid Array)やCSP(Chip Size Package)といった部品の搭載も可能です。

組立工程については、はんだ作業に認定制度を導入しており、認定の合格者のみがはんだ作業を担当することで一定の品質を担保しています。また、大手企業に引けを取らない高品質かつ迅速な生産対応も徹底しております。

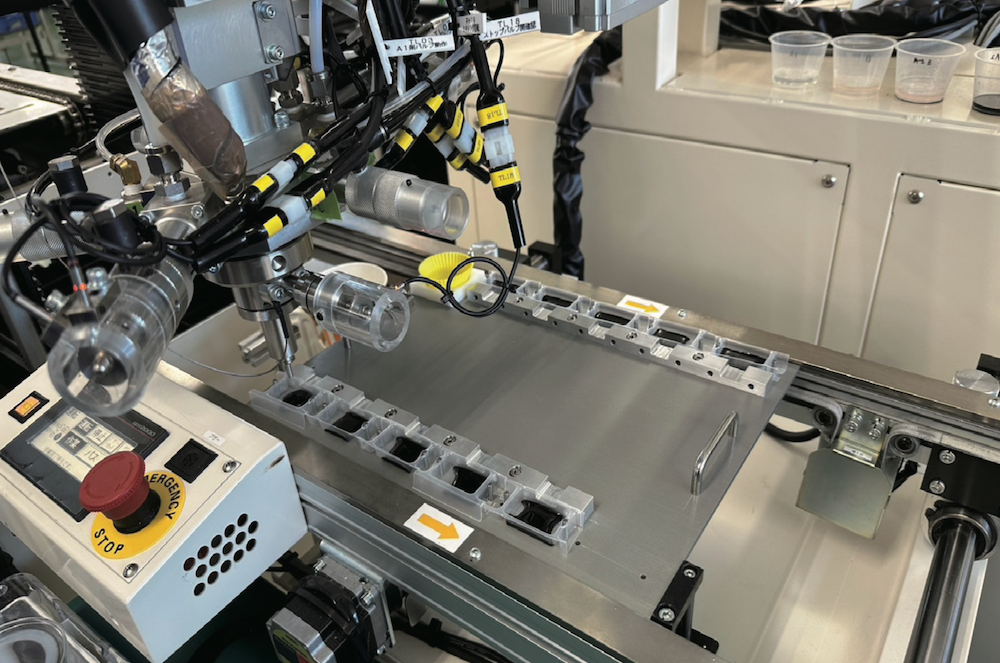

樹脂封止工程については、自動充填機を導入し手動充填と比べて均一な樹脂量を充填できるため、硬化不良やムラを低減し、品質の安定した製品を提供しています。もちろん、自動充填機で対応できない小さな製品は、熟練の作業者が一つひとつ丁寧に生産しております。

また、特性検査については、電気的、機械的特性等の専用の特性検査機を社内で設計/製作しております。同時に行う外観検査では、キズを目視及び画像検査機を用いて確認するので、安全できれいな製品をご提供しております。

そのほか、EMS事業者としての強みをまとめると以下の通りとなります。

-

FAセンサ(近接、静電容量、光電、圧力、超音波)製品に関する特性検査、構造設計、規格、生産工程設計、 部品調達先などの豊富な知識

-

エポキシなどの樹脂を直径3mmの小型ケースにも気泡を噛まずに充填し、耐環境仕様に出来る製造技術

-

耐水性、絶縁性のすぐれたエポキシ樹脂の特性を発揮させる充填技術

-

顧客の要求納期を遵守する高い納期対応力

-

保護構造IP68の耐水性、CE規格を取得出来る耐静電気、耐ノイズ性を実現できる高い品質力

-

生産技術による、生産性向上や品質向上させる治工具設備設計対応

-

直径3mmの小型近接センサや安定したアナログ信号を出力できる静電容量式センサの設計対応

-

部品調達、生産計画、製造、品質保証のプロセスが揃っており、小ロット試作から月産1.5万台でも一貫生産できる組織体制

-

フロアマネジメントを通じた、効率よく生産できる現場環境の整備と原価企画力の推進

EMSの特徴を理解して、適切な事業者を選定しましょう

今回は、EMSの定義と特徴、一般的なプロジェクトの流れ、サービス利用のメリットと注意点、さらには事業者選定のポイントと具体的な事業者分類までを網羅的に解説しました。

EMSは、製品ライフサイクルの短期化や地政学リスクの高まり、スマートファクトリー化の潮流を受けて、製造リソースの限界や品質・コストの両立に悩む企業にとって、試作から量産、品質管理、物流までをワンストップで担う強力なパートナーとなります。

自社の製造戦略に最適なEMS事業者を選定することで、初期投資の抑制、品質安定化、リードタイム短縮、リスク分散といったさまざまな効果を得られます。

ぜひ本記事でご紹介した知見を活用し、自社のコア業務に経営資源を集中させながら、競争力強化に繋がるEMS活用をご検討ください。

(文・亀岡電子コラム編集部)