電子機器が私たちの生活に欠かせないものとなった現代。スマートフォンから自動車、医療機器に至るまで、その心臓部には必ず「基板(きばん)」が存在します。

この小さな板は、単なる部品の土台ではありません。製品の性能、信頼性、そしてコストを左右する、まさに「縁の下の力持ち」であり、電子機器の神経網ともいえる重要部品です。

しかし、その重要性とは裏腹に、「基板とは何か?」と問われると、正確に説明できる方は意外と少ないのではないでしょうか。

本記事では、そんな基板(PCB:Printed Circuit Board)の世界を、基礎から徹底的に掘り下げます。役割や種類といった基本情報はもちろん、製造プロセス、材料の選定、コストに影響する要素、そして 5G や EV(電気自動車)時代に対応する最新技術トレンドまで網羅的に解説します。

目次

基板(PCB)とは

基板(PCB:Printed Circuit Board)とは、電子部品を搭載し、それらの部品間を電気的に接続するための配線(パターン)が、絶縁体の板の上に形成されたものです。日本語では「プリント配線板」や「電子回路基板」とも呼ばれます。

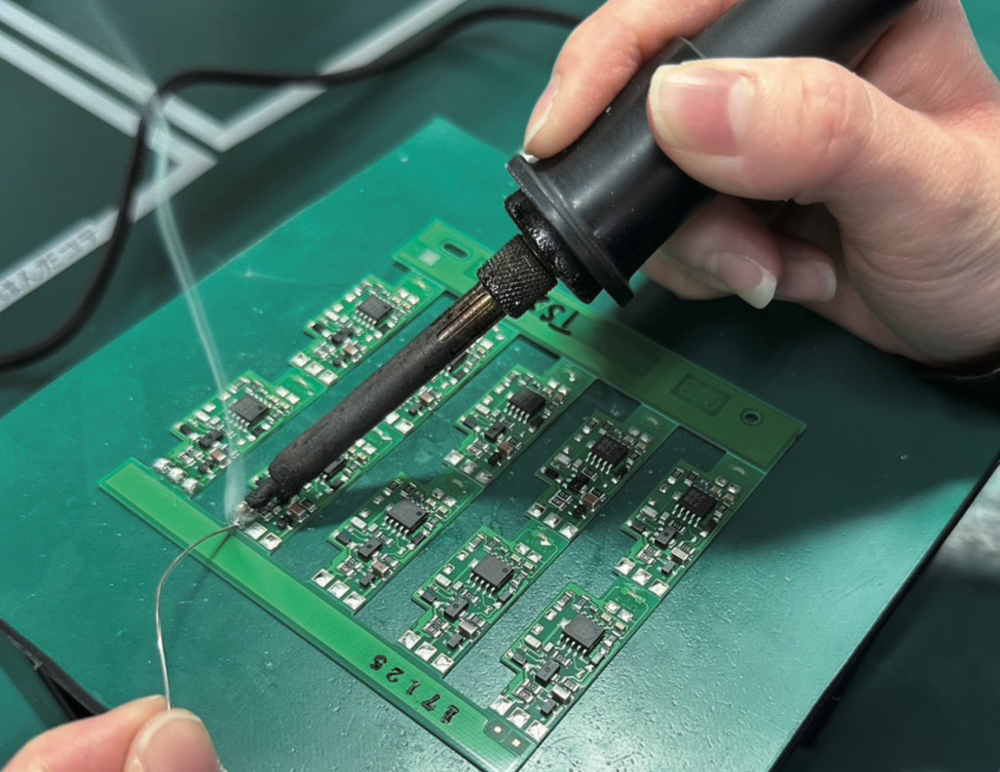

私たちの身の回りにあるほとんどの電子機器の内部には、この緑色の板が入っています。この基板の上に、CPU やメモリ、コンデンサ、抵抗といった無数の電子部品がはんだ付けされ、それぞれが基板上の配線を通じて電気的に繋がることで、初めて電子回路として機能します。

例えるなら、基板は電子部品という「都市」を繋ぐ「道路網やインフラ」です。部品を物理的に固定する土地であると同時に、電気信号や電力を正確に、かつ効率的に伝えるための重要な役割を担っています。この道路網の設計次第で、都市(=電子機器)の性能が大きく変わるのです。

基板の役割と機能

基板の役割は、単に電子部品を固定するだけではありません。製品の安定動作と長寿命化を実現するために、主に4つの重要な機能を担っています。

部品の物理的な固定・支持

基板は、電子部品が実装(はんだ付け)されるための土台です。薄く、脆い電子部品を強固に固定し、製品使用時の衝撃や振動から保護します。基板の材質や厚みは、搭載される部品の重さや、製品が使用される環境(例:振動の多い車載機器など)を考慮して選定されます。

部品間の電気的配線

基板の最も基本的な役割は、部品同士を電気的に繋ぐことです。基板表面や内部層に形成された銅箔の配線(パターン)が、電気信号や電力を必要な場所へと届けます。これにより、かつて手作業で行われていた膨大な数の電線での配線(ワイヤリング)が不要となり、製品の小型化、高信頼性化、そして大量生産を可能にしました。

信号の安定伝送とノイズ抑制

現代の電子機器、特にスマートフォンや通信基地局で扱われる信号は、非常に高速で微弱です。基板の配線設計が不適切だと、信号が外部からのノイズ(電磁波)の影響を受けたり、配線自体がノイズ源となったりして、誤作動の原因となります。配線の長さや太さ、層の構成を最適化(インピーダンス・マッチング)することで、信号の品質を維持し、ノイズを抑制する「回路の安定化」も基板の重要な機能です。

放熱経路の確保

CPU のように高性能な電子部品は、動作時に大量の熱を発生させます。熱は部品の性能低下や寿命短縮、最悪の場合は故障に繋がる大敵です。基板は、銅箔のパターンやサーマルビア(放熱用の穴)を利用して、熱を部品から基板全体へ、そして筐体やヒートシンク(放熱板)へと効率的に逃がす「放熱経路」としての役割も担います。特にパワー系デバイスや LED 照明などでは、基板の放熱設計が製品の信頼性を直接左右します。

開発担当者が注目しがちなのは、電気的な配線機能でしょう。しかし、長期的な製品信頼性の観点では、「信号の安定性」や「放熱」といった目に見えない機能が極めて重要です。特に市場での故障率を低減させるには、過酷な環境下での動作を想定したノイズ対策や放熱設計が不可欠。この部分の設計マージンをどれだけ確保できるかが、真のプロフェッショナルとしての腕の見せ所と言えます。

意外と知らない「基板」と「基盤」の違い

製造業の現場でよく混同される「基板」と「基盤」の違いについても、明確にしておきましょう。

「基板」は、電子部品を搭載する物理的な板状の部品を指し、具体的な製品・部品名として使用されます。技術仕様書や調達文書では必ず「基板」を使用するのが正しい表記です。

一方で「基盤」は「物事の土台となるもの」という抽象的な概念を表す言葉です。「技術基盤」「事業基盤」「インフラ基盤」など、システムや組織の根幹を成すものを指す際に使用されます。

製造業界では、この2つの使い分けが曖昧になりがちですが、技術文書や調達関連書類では正確な表記が重要です。特に海外取引先とのやり取りでは、「基板」は確実に「PCB」や「Circuit Board」と訳されますが、「基盤」を使用すると「Platform」や「Foundation」と誤訳される可能性があります。

社内コミュニケーションにおいても、「基盤技術の基板設計」のように両方を適切に使い分けることで、より明確で専門性の高い表現が可能になります。

リジッド基板(Rigid PCB)

最も一般的で、硬く、曲がらない基板です。テレビやパソコンのマザーボードなど、ほとんどの据え置き型電子機器で使用されています。

- 特徴:安価で機械的強度が高い。

- 主要材料:ガラス繊維にエポキシ樹脂を染み込ませた「ガラスエポキシ基板(FR-4)」が主流。

- 用途:あらゆる電子機器のメイン基板。

フレキシブル基板(FPC / Flexible Printed Circuit)

紙のように薄く、自由に折り曲げることができる基板です。

- 特徴:柔軟性に富み、省スペース化や軽量化に貢献する。立体的な配線が可能。

- 主要材料:ポリイミドフィルムが主流。

- 用途:スマートフォンのカメラモジュール接続部、ノートパソコンのヒンジ部、プリンターヘッドなど、可動部の配線。

リジッドフレキ基板(Rigid-Flex PCB)

リジッド基板とフレキシブル基板を一体化させたハイブリッドな基板です。

- 特徴:リジッド部の確実な部品実装と、フレキ部の柔軟な接続を両立。コネクタを削減でき、信頼性向上と小型化に繋がる。

- 主要材料:ガラスエポキシとポリイミド。

- 用途:デジタルカメラ、ウェアラブルデバイス、医療用内視鏡など、小型で複雑な構造を持つ高付加価値製品。

HDI基板(高密度相互接続基板 / High Density Interconnect)

従来の基板よりもさらに微細な配線パターンと、レーザーで開けた微小な接続穴(マイクロビア)を持つ基板です。

- 特徴:配線密度を飛躍的に向上させ、基板の大幅な小型化・薄型化を実現。

- 技術:ビルドアップ工法(後述)が用いられることが多い。

- 用途:スマートフォン、タブレット、高性能プロセッサを搭載するモジュールなど。

ビルドアップ基板

絶縁層と導体層を一層ずつ順番に積み重ねていく工法で作られる基板の総称です。HDI 基板の製造に用いられます。

- 特徴:任意の層間で接続が可能(Any-Layer Via)なため、設計自由度が非常に高く、究極の高密度化を実現。

- 用途:高性能スマートフォンのメイン基板、CPU パッケージなど、最先端の小型・高性能デバイス。

特殊基板

特定の機能(高周波特性、放熱性、耐熱性など)を追求した基板です。

- セラミック基板:絶縁体にセラミックス(アルミナ、窒化アルミニウムなど)を使用。高周波特性と耐熱性に優れる。5G 通信モジュールやパワー半導体モジュールに利用。

- 金属ベース基板:アルミニウムや銅などの金属板をベースに絶縁層と回路を形成。極めて高い放熱性が特徴。大電力 LED 照明や、自動車の電源ユニットなどに利用。

多くの種類があるため、どれを選ぶべきか迷うかもしれません。重要なのは、「製品に何をさせたいか」という目的から逆算することです。例えば、「とにかくコストを抑えたい」ならリジッド基板、「狭い筐体内で折り曲げたい」なら FPC、「性能と小型化を両立させたい」なら HDI、というように。基板の種類選定は、製品コンセプトを具現化する最初の、そして最も重要な設計判断の一つです。

基板製造プロセスの理解

一枚の基板が完成するまでには、数多くの精密な化学的・物理的処理工程を経ています。ここでは、最も一般的な多層リジッド基板の製造プロセスを簡略化して紹介します。

- 材料準備・内層パターン形成:銅箔が張られた内層材(コア材)を用意し、回路パターンが描かれたフィルムを重ねて光を当てます(露光)。光が当たった部分の感光材(レジスト)が硬化します。

- エッチング:現像液で不要なレジストを除去した後、エッチング液(腐食液)に浸し、レジストで保護されていない不要な銅箔を溶かして除去します。これにより、回路パターンが形成されます。

- 積層:パターンが形成された複数の内層材と、接着剤の役割を果たす樹脂シート(プリプレグ)、外層の銅箔を重ね合わせ、高温・高圧でプレスして一体化させ、多層の板を形成します。

- 穴あけ(ドリル):ドリル加工機を使い、層間を電気的に接続するための穴(スルーホール)や、部品を挿入するための穴を開けます。微細な穴はレーザーで開けることもあります。

- めっき(スルーホールめっき):穴の内壁に銅めっきを施し、各層の導体パターンを電気的に接続します。これにより、基板の表裏や中間層が繋がります。

- 外層パターン形成・エッチング:内層と同様の工程で、基板の最外層にも回路パターンを形成します。

- ソルダーレジスト塗布:回路を保護し、はんだ付け時に不要な部分に はんだが付着する(ショートする)のを防ぐため、緑色や青色の絶縁インク(ソルダーレジスト)を塗布・硬化させます。部品を実装するパッド部分は露出させます。

- 表面処理:部品を実装するパッド部分の銅は、そのままだと酸化してしまい、はんだ付け性が悪化します。これを防ぐため、パッド表面に金めっきやはんだレベラーなどの処理を施します。

- 外形加工・検査:設計通りの形状にルーターで加工し、シルク印刷で部品番号などを印字します。最後に、回路が正しく繋がっているか、断線やショートがないかを電気的に検査して完成です。

製造プロセスの理解は、設計フィードバックと品質改善に直結します。例えば、ドリル工程の制約を理解していれば、ビア配置の最適化により歩留まり向上とコスト削減が可能です。また、各工程での品質管理ポイントを把握することで、受入検査項目の最適化も図れるでしょう。

絶縁層(絶縁材)

回路同士がショートするのを防ぎ、基板の骨格となる部分です。

- ガラスエポキシ樹脂(FR-4):ガラス繊維の布にエポキシ樹脂を染み込ませたもの。安価で寸法安定性、難燃性に優れ、最も広く使われている材料です。

- ポリイミド(PI):屈曲性と耐熱性に非常に優れる樹脂。フレキシブル基板(FPC)の主要材料です。

- 高周波対応樹脂:5G/ミリ波などの高速信号を扱う基板では、信号の損失が少ない特殊な樹脂材料(PTFE、LCP など)が使われます。これらの材料は、誘電率(εr)と誘電正接(tanδ)が低いという特徴があります。

- セラミックス:アルミナ、窒化アルミニウムなど。耐熱性、放熱性、高周波特性に優れますが、高価で加工が難しいです。

導体層(銅箔)

電気信号を伝える回路パターンそのものです。

- 銅箔(Copper Foil):一般的に電解銅箔と圧延銅箔があります。厚さはオンス(oz)という単位で管理され、1oz は約 35μm の厚みに相当します。流す電流量に応じて適切な厚さを選定する必要があります。

ソルダーレジスト

基板表面を覆うインク層です。

- エポキシ系インク:一般的な緑色のインクの正体です。絶縁性、耐熱性、耐薬品性が求められます。緑色が多いのは、 historically、検査時に回路パターンが最も見やすい色とされてきたためです。近年は黒や白、青などカラーバリエーションも増えています。

基板の材料選定は、単純なカタログスペック比較では終わりません。例えば、5G向けに低損失な高周波材料を選定すると、電気特性は向上しますが、材料費と加工費は FR-4 の数倍から十数倍に跳ね上がります。また、その材料の熱膨張率が、実装する半導体部品と大きく異なると、温度変化によって接合部にストレスがかかり、信頼性が低下する恐れも。電気、熱、コスト、信頼性の複雑なトレードオフを最適化する総合的な判断力が求められます。

① 基板の調達単価に影響する要素

基板の価格は、様々な要素で決まります。コストダウンを検討する際は、以下の点を意識すると良いでしょう。

- サイズ・層数:基板が大きく、層数が多いほど高価になります。

- 材料:FR-4 が最も安価。高周波材料や特殊材料は高価です。

- 製造難易度:配線が細く(L/S)、穴が小さい(ドリル径)ほど、製造の難易度が上がり、歩留まりが悪化するため単価が上がります。

- 表面処理:一般的なはんだレベラーは安価ですが、高密度実装向けの無電解金めっき(ENIG)などは高価になります。

- 数量:発注数量が多いほど、一枚あたりの単価は下がります。ただし、初期費用(イニシャルコスト)が発生する点に注意が必要です。

② 海外製と国内製の違い、リスクとメリット

基板の調達先は、国内メーカーと海外(主に中国、台湾、韓国)メーカーに大別されます。

海外製基板(主に中国・台湾・韓国)のメリット

- 圧倒的なコスト競争力(国内製の30-70%)

- 大量生産での豊富な経験とノウハウ

- 短納期対応能力(プロトタイプは2-3日も可能)

- 最新技術への積極的投資

海外製基板のリスク要因

- 品質のばらつきとトレーサビリティの課題

- 地政学的リスクによる供給不安定性

- コミュニケーションと技術サポートの制約

- 知的財産保護の懸念

国内製基板の強み

- 安定した品質管理と高い技術力

- きめ細かい技術サポートと設計提案

- 短距離輸送によるリードタイム短縮

- 災害時等の緊急対応力

国内製基板の課題

- 高コスト構造

- 大量生産での競争力不足

- 最新設備投資の遅れ

③ 試作と量産での発注時の注意点

試作と量産では、基板メーカーに求めるものが異なります。

- 試作段階のポイント:試作では設計変更の可能性を考慮し、小ロット対応力と短納期を重視します。国内メーカーの技術サポートを活用し、設計最適化を図ることが重要です。コストよりも開発速度を優先し、複数の設計パターンを並行評価することも有効です。

- 量産移行時の判断基準:年間数量が1万枚を超える場合、海外製への切り替え検討が一般的です。ただし、品質要求レベル、供給安定性、知財保護の重要度を総合評価し、必要に応じて国内・海外の併用戦略も検討します。

④ コストと品質のバランスの見極め

最も重要なのが、製品に求められる要求品質とコストのバランスです。

- 品質要求の階層化:全ての項目に最高品質を求めるのではなく、製品特性に応じて品質要求を階層化します。安全性に関わる部分は妥協せず、その他の部分でコスト最適化を図る考え方が重要です。

- Total Cost of Ownership(TCO)視点:初期調達価格だけでなく、検査コスト、不良対応コスト、在庫コスト、供給リスクコストなどを含めた総保有コストで評価します。見かけ上安価でも、品質問題による後工程への影響を考慮すると高コストになるケースも多いためです。

購買担当者は単価交渉に注力しがちですが、忘れてはならないのが「トータルコスト」の視点です。例えば、格安の海外製基板を採用した結果、実装工程で不良が多発したり、市場で故障が発生してリコールになったりすれば、失われる費用やブランド価値は基板の差額など比較になりません。信頼できるパートナー(基板メーカー)と協力し、開発の初期段階から品質の作り込みを行うことが、結果的に最もコスト効率の良い調達に繋がるのです。

高速・高周波対応基板(ミリ波・5G/6G 向け)

5G通信の普及、さらにはその先の6Gや自動運転のセンサーで使われるミリ波レーダーなど、扱う信号の周波数はますます高くなっています。これに伴い、信号の減衰を極限まで抑える低損失材料の採用や、信号波形が乱れないよう精密にインピーダンスを制御する設計・製造技術の重要性が増しています。

車載・医療分野での信頼性要件と規格

EV 化や自動運転化が進む自動車分野では、エンジンルーム内の高温や走行時の激しい振動に耐えうる、極めて高い信頼性が基板に求められます。また、人命に直結する医療機器も同様です。これらの分野では、国際的な品質規格であるIPC規格(特にClass3)や、車載向けの品質マネジメントシステム・IATF16949、安全規格である・UL認証への準拠が不可欠となっています。

環境配慮型基板(サステナビリティ)

世界的な環境意識の高まりを受け、製造業全体で CO₂ 削減やサステナビリティへの対応が急務となっています。基板業界でも、製造時のエネルギー消費を抑えるプロセスの開発や、有害物質を含まないハロゲンフリー材料の採用、リサイクルしやすい材料の開発などが進められています。今後は、環境性能も基板選定の重要な指標の一つとなるでしょう。

日本企業の基板内製動向と委託生産の再評価

かつてはコスト削減のために海外への生産委託が主流でしたが、近年の米中対立やパンデミックによるサプライチェーンの混乱を受け、リスク管理の観点から国内生産を見直す動きが活発化しています。特に、技術流出を防ぎたい先端分野や、安定供給が必須な重要部品については、大手企業が再び国内に自社工場を建設したり(内製化)、信頼できる国内の委託先へ回帰したりする動きが見られます。

最新トレンドに共通するのは、もはや基板単体では技術が成立しないということです。例えば、5G 基板は、アンテナ部品や半導体チップの特性と一体で設計しなければ性能が出ません。車載基板は、実装する部品との熱膨張差まで考慮する必要があります。これからの基板開発は、材料メーカー、基板メーカー、部品メーカー、そしてセットメーカーが、開発の超上流工程から緊密に連携する「すり合わせ技術」の極致へと向かっています。

成功する製品開発のための基板選定チェックリスト

本記事では、電子機器の中核をなす「基板(PCB)」について、その基礎から役割、種類、製造プロセス、選定のポイント、そして最新トレンドまでを網羅的に解説しました。

基板は、もはや単なる電子部品の「土台」ではありません。製品の性能、信頼性、コスト、そして供給安定性まで左右する、極めて戦略的なキーパーツです。その選定は、開発、購買、経営といった部門の垣根を越え、全社的な視点で最適化されるべきものと言えるでしょう。

最後に、貴社が最適な基板を選定するため、本記事の要点をまとめたチェックリストを掲載します。このリストを活用し、ぜひ貴社の製品開発を成功に導いてください。

【基板選定・調達 チェックリスト】

- 要求仕様の明確化

- 電気的要件(対応周波数、インピーダンス制御、許容電流など)は明確か?

- 機械的要件(サイズ、厚み、形状、耐振動性など)は明確か?

- 熱的要件(使用温度範囲、要求放熱性など)は明確か?

- 搭載する主要部品(CPU, BGA など)の要件と整合性が取れているか?

- 種類と材料の妥当性

- 製品の用途(民生、産業、車載、医療など)に適した基板種類(リジッド、FPC 等)か?

- 要求品質に対して、材料(FR-4, 高周波材など)はオーバースペック/アンダースペックでないか?

- 環境規制(RoHS, ハロゲンフリーなど)に対応しているか?

- コストとサプライヤー

- 目標コストは設定されているか?コストの内訳(材料費、加工費、イニシャル)を理解しているか?

- 生産数量(試作、少量、大量)に適した発注先か?

- 国内生産と海外生産のメリット・デメリットを比較検討したか?

- サプライヤーの技術力、品質管理体制、供給能力は十分か?(工場監査など)

- 地政学リスクや災害などを考慮した BCP(事業継続計画)は検討されているか?

- 品質の作り込み

- 試作段階から量産委託先と連携し、量産化設計(DFM)のレビューを受けているか?

- 必要な品質規格(IPC, IATF, UL など)をサプライヤーは取得しているか?

- 受け入れ検査の基準は明確で、サプライヤーと合意が取れているか?

(文・亀岡電子コラム編集部)