製造業、特にエレクトロニクス分野において、はんだ付けは製品の品質と信頼性を左右する極めて重要な基幹技術です。スマートフォンのような小型デバイスから、自動車や産業用ロボットの制御基板に至るまで、あらゆる電子機器ははんだ付けによって電気的に接続され、その機能を発揮しています。

しかし、自動化やファブレス化が進む現代において、この「はんだ付け」という基礎技術への理解が希薄化し、それが原因で重大な品質問題やコスト増大を招くケースが後を絶ちません。

本記事では、電子機器メーカーの開発・購買担当者や経営企画担当者の皆様に向けて、はんだ付けの基本原理から、品質向上、コスト削減に直結する実践的な知識、さらにはトラブル事例とその対策までを網羅的に解説します。

目次

はんだ付けの基本原理と重要性

はんだ付けとは、はんだと呼ばれる、接合したい金属(母材)よりも融点が低い合金を熱で溶かし、そのはんだを介して金属同士を電気的・機械的に接合する技術です。

よく「溶接」と混同されがちですが、両者には明確な違いがあります。

-

溶接:母材そのものを溶かして接合する。

-

はんだ付け:母材は溶かさず、はんだだけを溶かして接合する。

この「母材を溶かさない」という点が、熱に弱い電子部品を基板に実装する上で非常に重要な特長となります。

合金化反応のメカニズム:なぜはんだが金属と結合するのか

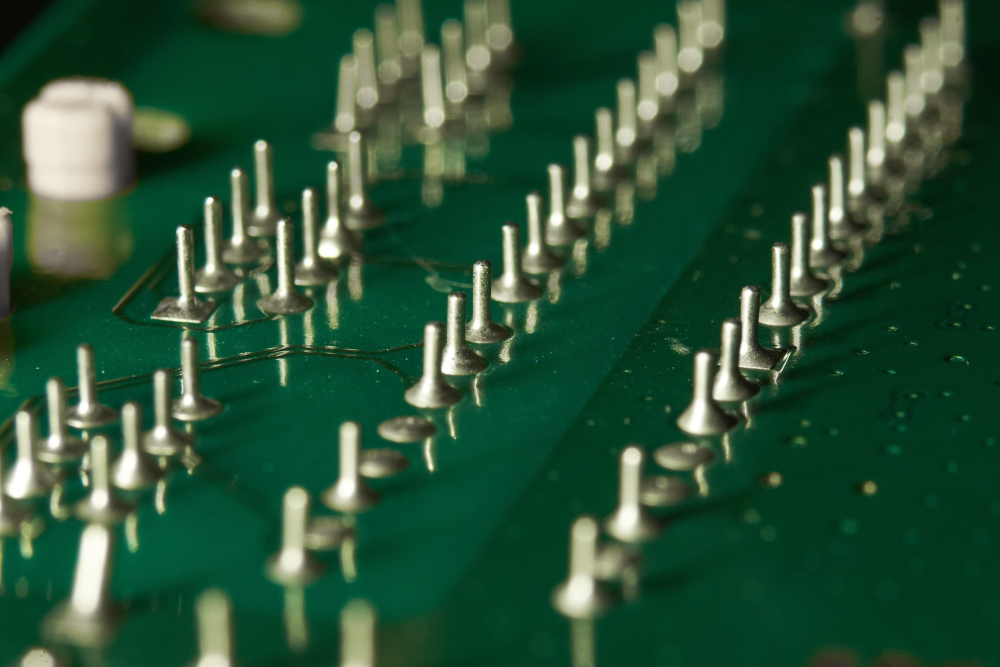

はんだが母材(例えば、電子部品のリード線や基板の銅箔)に強力に接合するのは、単に接着剤のようにくっついているからではありません。その界面では、「合金化(合金層の形成)」という化学的な反応が起きています。

つまり、溶けたはんだの成分(主にスズ)が母材の金属(主に銅)の表面に広がり、その熱エネルギーによって原子レベルで混ざり合い、「金属間化合物」という新しい合金の層を形成しています。この薄い合金層が、はんだと母材を一体化させ、信頼性の高い電気的な接続と機械的な強度を生み出すのです。

この合金化反応を適切に起こすことが、良質なはんだ付けの絶対条件です。

製造業におけるはんだ付けの位置づけと役割

製造業、特にエレクトロニクス分野では、はんだ付けは「最終組立工程の要」と位置づけられます。どれだけ高性能な半導体や電子部品を設計・調達しても、はんだ付けの品質が悪ければ、製品は正しく機能しません。

-

電気的接続の確保:部品間の信号伝達や電力供給を担う回路を完成させる。

-

機械的強度の維持:振動や衝撃から部品が外れないように物理的に固定する。

-

熱伝導の確保:部品が発生する熱を基板へ逃がすヒートシンクの役割も果たす。

これらの役割が一つでも欠ければ、製品の故障、性能劣化、最悪の場合は安全に関わる事故に直結します。

初心者が最初に知るべき基本用語集

はんだ付けには様々な専門用語があります。ここでは、基本的なものをご紹介します。

-

フラックス:はんだ付けの際に金属表面の酸化膜を除去し、はんだの濡れ性を促進する活性剤。松ヤニが主成分のものが多い。

-

濡れ性:溶けたはんだが、母材の表面にスムーズに広がる性質のこと。濡れ性が良いと、美しいフィレットが形成される。

-

合金化:溶けたはんだと母材の金属が反応し、界面に新しい合金層(金属間化合物)を形成すること。接合の基本原理。

-

こて先:はんだごての先端部分で、熱を対象物に伝える最も重要なパーツ。形状やサイズは様々で、対象物に合わせて選ぶ。

-

フィレット:部品と基板の間に形成される、はんだの山の部分。その形状から品質を判断できる。理想は滑らかな「富士山型」。

-

ランド:プリント基板上で、電子部品のリード線をはんだ付けするために設けられた銅箔の部分。

-

母材:はんだ付けされる側の金属。部品のリード線や基板のランドなど。

-

ブリッジ:隣接するランドやリード線が、余分なはんだによって意図せず繋がってしまう不良現象。ショートの原因となる。

-

イモはんだ:はんだの量が多すぎたり、加熱が不十分で濡れ広がらず、イモのような球状になった不良。接合強度が低く、見た目も悪い。

- 冷はんだ:加熱不足により合金化が不完全で、表面がざらつき光沢がない状態。導通不良やクラックの原因となる。コールドジョイントとも言う。

なぜ、改めて「はんだ付けの基礎知識」を習得する必要があるのか?

はんだ付けの知識がないと、様々なリスクがあります。以下、具体的なリスクの内容を見ていきましょう。

-

接合不良による製品の信頼性低下:見た目では問題なさそうな「隠れ不良(冷はんだなど)」を見抜けず、市場で製品が故障する原因となります。製品リコールなどの重大な事態に発展するリスクが高まります。

-

リワーク作業の増加によるコスト増大:不良の原因が特定できないため、場当たり的な修正作業が増加します。リワークは製品に熱ストレスを繰り返し与えるため、さらなる品質低下を招き、人件費と材料費を無駄に消費する悪循環に陥ります。

-

顧客クレームや品質問題の発生リスク:品質基準が曖昧になり、サプライヤーや製造委託先との間で「言った・言わない」のトラブルが発生しやすくなります。これは、顧客からの信頼を失う大きな要因です。

-

作業時間の延長と生産性の低下:手戻りや修正作業が頻発し、生産計画に遅れが生じます。生産性が低下することで、機会損失や納期遅延のリスクが高まります。

-

技術的な判断ミスによる重大な品質問題:例えば、コストダウンのために安価なはんだやフラックスに変更した際、その特性を理解せずに導入してしまうと、予期せぬ化学反応による腐食や絶縁不良を引き起こし、製品全体の品質を根底から揺るがす事態になりかねません。

また、具体的なトラブル事例も見ていきます。

温度管理不備によるトラブル事例

温度は、はんだ付けの品質を決定づける最も重要なパラメータであり、ここの過不足はトラブルの原因になります。

加熱不足:冷はんだ(コールドジョイント)、接合強度不足

-

現象:はんだの表面がざらつき、光沢がない。母材との馴染みが悪く、フィレットが形成されない。

- 根本原因:こて先の熱量が不足し、母材(特に基板のランド側)がはんだの融点以上に温まらなかったことが原因です。これにより、フラックスが十分に機能せず酸化膜を除去できなかったり、合金化反応が不完全に終わってしまったりします。結果として、電気的に不安定で、わずかな振動や温度変化でクラック(ひび割れ)が発生します。

過加熱:部品損傷、基板変形、はんだの劣化

-

現象:はんだの表面がざらつき、光沢がない。母材との馴染みが悪く、フィレットが形成されない。

- 根本原因:こて先の熱量が不足し、母材(特に基板のランド側)がはんだの融点以上に温まらなかったことが原因です。これにより、フラックスが十分に機能せず酸化膜を除去できなかったり、合金化反応が不完全に終わってしまったりします。結果として、電気的に不安定で、わずかな振動や温度変化でクラック(ひび割れ)が発生します。

はんだ量の管理不良によるトラブル事例

はんだの量は、多すぎても少なすぎても重大な欠陥に繋がります。

はんだ不足:接合不良、断線リスク

-

現象:フィレットが十分に形成されず、部品のリード線が露出している。接合面積が極端に小さい。

- 根本原因:供給するはんだの量が単純に足りないケースです。これにより、接合部の機械的強度が著しく低下し、振動や衝撃で簡単に剥がれたり、クラックが入ったりします。特に、熱膨張・収縮が繰り返される環境では、早期の断線に繋がります。

はんだ過多:ショート、ブリッジ現象

- 現象:はんだが団子状(イモはんだ)に盛り上がり、隣のランドやリード線と繋がってしまう(ブリッジ)。

- 根本原因:はんだ量が多すぎると、溶けたはんだの表面張力のバランスが崩れ、制御不能な流れ方をしてしまいます。特に、近接した端子を持つICの足などで発生しやすく、回路のショートを引き起こし、製品の誤動作や破壊の直接的な原因となります。

フラックス使用の不適切によるトラブル事例

フラックスも使い方次第で、品質に雲泥の差が出てきます。

フラックス不足:酸化膜除去不良

-

現象:はんだが母材に弾かれてしまい、濡れ広がらない。球状になって固まってしまう(はんだボール)。

- 根本原因:はんだ付けする金属の表面は、空気中の酸素と反応して常に薄い酸化膜に覆われています。この酸化膜は、はんだの濡れを強力に阻害します。フラックスは、この酸化膜を化学的に除去する役割を担いますが、その量が不足したり、活性度が低かったりすると、はんだは母材と結合できません。

フラックス過多:絶縁不良、腐食の原因

- 現象:はんだ付け部の周囲に、ベタベタした透明または茶色の残渣が大量に残る。

- 根本原因:フラックスの主成分であるロジンは、本来は電気的絶縁性が高い物質です。しかし、活性剤を含む強力なフラックスを過剰に使用し、洗浄せずに放置すると、空気中の水分を吸収して活性化し、金属パターンを腐食させたり、イオンマイグレーション(金属イオンが移動してショートする現象)を引き起こしたりして、長期的な信頼性を著しく損ないます。

作業環境・工具管理の問題によるトラブル事例

こて先の管理不良:熱伝導不良、作業品質低下

-

現象:こて先が黒く酸化し、はんだが乗らない(はんだ濡れが悪い)。作業に時間がかかり、はんだ付け品質が安定しない。

-

根本原因:使用中のこて先は高温のため、常に酸化にさらされています。黒い酸化物は熱の伝導を著しく妨げます。これにより、設定温度通りの熱が母材に伝わらず、結果的に加熱不足と同じ問題を引き起こします。こまめな清掃を怠ることが直接的な原因です。

静電気対策不備:電子部品の損傷(ESD破壊)

- 現象:製品が動作しない、あるいは不安定な動作をする。しかし、はんだ付けの外観には異常が見られない。

- 根本原因:CMOSなどの半導体デバイスは、非常にわずかな静電気(ESD:Electro-Static Discharge)でも内部回路が破壊されてしまいます。作業者が帯電した状態で部品に触れたり、帯電したはんだごてを使用したりすることで、部品は目に見えないダメージを受けます。リストストラップや導電マットなどの静電気対策が不可欠です。

ここで挙げたトラブルは、実際には複合的に発生することがほとんどです。「こて先の管理が悪く(工具管理)、熱伝達が不十分だったため(温度管理)、加熱不足(冷はんだ)になり、結果として熱サイクルでクラックが入った」というように、複数の要因が連鎖します。重要なのは、目に見える現象(結果)だけにとらわれず、その背後にある根本原因の連鎖を突き止める思考です。例えば「クラックが入った」という報告に対し、「じゃあ、はんだを盛っておけ」と指示するのは最悪の対応です。なぜクラックが入ったのか?温度か?はんだ量か?それとも設計上の問題か?と掘り下げていく姿勢が、真の品質改善に繋がります。

健康・安全管理の重要性

安全は全てに優先します。特に、はんだ付け作業には特有の健康リスクが存在します。

はんだ煙(ヒューム)の換気対策:適切な局所排気装置の使用

はんだ付けの際に発生する煙は、主に熱で気化したフラックスです。これを長時間吸い込むと、喘息などの呼吸器系疾患を引き起こす可能性があります。必ず、発生源のすぐ近くで煙を吸い込む局所排気装置(ヒュームコレクター)を設置し、適切に稼働させることが法律でも定められています。部屋全体の換気扇だけでは不十分です。

やけど防止:こて台の適切な配置、安全な持ち方の習得

300℃以上になるはんだごては、非常に危険な熱源です。必ず重量のある安定したこて台を使用し、作業動線から少し外れた安全な場所に置くようにしましょう。また、作業を中断する際は、必ずこて台に戻す習慣をつけ、コードに足を引っ掛けないよう、配線にも注意しましょう。

保護具の着用:安全眼鏡、耐熱手袋、作業服の正しい使用

以下の保護具をしっかりと活用しましょう。

-

安全眼鏡:溶けたはんだやフラックスが飛散(はんだスプラッシュ)して目に入るのを防ぐため、必ず着用します。

-

耐熱手袋:必要に応じて使用しますが、細かい作業の妨げになる場合もあります。作業内容に応じて適切な保護具を選びます。

- 作業服:燃えにくい綿素材などの長袖作業服を着用し、肌の露出を避けます。

基本的な作業環境と工具管理の重要性

精密作業の品質は、環境と道具で決まります。

こて先の選び方と交換タイミング:部品に応じた適切な形状・サイズ

こて先は、熱を伝えるための最も重要なパーツです。以下、選び方と交換タイミングに注意しましょう。

-

選び方:熱を加えたい対象(ランドやリード線)の大きさに合ったサイズのこて先を選びます。目安として、ランド幅の70〜80%程度の幅が適切です。形状は、熱容量が大きく接触させやすい「マイナスドライバー型(D型)」や「ナイフ型(K型)」が汎用性が高くおすすめです。

-

交換タイミング:こて先に黒い酸化物がこびりつき、クリーナーで清掃してもすぐに取れなくなったり、はんだが弾かれるようになったりしたら交換のサインです。

適切な作業姿勢と疲労軽減のコツ:長時間作業での身体への配慮

良い作業は、良い姿勢から生まれます。椅子と机の高さを調整し、背筋を伸ばして座るようにしましょう。また、両肘を机の上に置いて固定することで手先のブレを防いだり、対象物がよく見えるように適切な高さの作業台や顕微鏡を使用したりするようにしましょう。

-

作業台:清潔で整理整頓され、十分なスペースが確保されていることが重要です。静電気対策のために導電マットを敷くのが理想です。

- 照明:手元に影ができないよう、複数の光源を組み合わせるのが効果的です。一般的に、精密作業には1,000ルクス以上の明るさが推奨されます。

経営層から見ると、局所排気装置や高品質な工具、適切な照明などは単なるコストに見えるかもしれません。しかし、これは間違いなく品質と生産性への投資です。例えば、暗くて見えにくい環境では、作業者は目を凝らし、不自然な姿勢で作業するため、疲労が蓄積し、ミスが増え、作業スピードも落ちます。結果として、不良率が上昇し、生産性が低下します。適切な環境を整備することは、作業者の健康と安全を守るという企業の社会的責任を果たすだけでなく、長期的には不良削減と生産性向上によるコスト削減効果として、必ず企業にリターンをもたらすのです。

初心者段階の学習アプローチ

まずは正しいフォームを体に覚えさせることが最優先です。本や動画で知識を得ることは重要ですが、それだけでは決して上達しません。はんだごてを握り、はんだが溶ける感覚、適切な熱が伝わる感覚を体で覚えることが不可欠です。

-

こての持ち方:鉛筆を持つように軽く握ります。力を入れすぎると手先がブレます。

-

基本姿勢:両肘を机に固定し、安定した姿勢を保ちます。

-

反復練習:まずは練習用の基板やユニバーサル基板を使い、「ランドを温める→はんだを供給する→こてを離す」という一連の動作を、体に染み込むまで何度も繰り返します。

市販されている、様々なサイズの部品が実装できる練習用基板キットを活用するのが効率的です。抵抗やコンデンサなどの簡単な部品から始め、徐々に多ピンのICなど、難易度の高い部品に挑戦していきましょう。

また、練習した日付、使用したこて先、設定温度、作業時間、そして出来上がったはんだ付けの写真を記録に残しましょう。「なぜ成功したのか」「なぜ失敗したのか」を客観的に振り返ることが、上達への近道です。

中級者段階への発展

基本ができるようになったら、次は応用力と効率を追求します。

表面実装部品(SMD/SMC)の中でも、特にピン間隔が狭いQFP(Quad Flat Package)やSOP(Small Outline Package)など、難易度の高い部品のはんだ付けに挑戦します。ドラッグソルダー(多数のピンを一度になぞるようにはんだ付けする技法)などの特殊なテクニックも学びます。

もちろん、ただ時間をかければ良いものができるわけではありません。適切な予熱、フラックスの活用、作業手順の最適化により、「最短時間で最高の品質」を目指す訓練を行います。タイムを計測しながら練習するのも効果的です。

ブリッジしてしまったはんだを吸い取り線で除去したり、位置がずれた部品を修正したりするリワーク技術は、中級者にとって必須のスキルです。失敗を恐れず、むしろ「どうすれば綺麗に修正できるか」を学ぶ良い機会と捉えましょう。

継続的なスキル向上

はんだ付けの道に終わりはありません。スポーツ選手が素振りをするように、熟練者も日々の作業を通じて技術を維持・向上させています。反復によって形成された筋肉記憶(マッスルメモリー)は、意識せずとも安定した品質を生み出す土台となります。

また、失敗は最高の教科書です。なぜイモはんだになったのか、なぜブリッジしたのか。その原因を徹底的に分析し、次回の作業に活かすサイクルを回し続けることが、真のベテランへの道です。

はんだ付けのスキル習得は、茶道や武道で言われる**「守・破・離」**のプロセスに似ています。まず【守】の段階では、師(手本やマニュアル)の教えを忠実に守り、基本の型を徹底的に体に叩き込みます。次に【破】の段階では、基本を応用し、より効率的な方法や自分なりの工夫を試みます。リワーク技術や時間短縮テクニックの習得がこれにあたります。そして最後に【離】の段階では、基本の型から離れ、状況に応じて最適な方法を自在に編み出せる、創造的な境地に達します。このプロセスを意識することで、学習者は自分が今どの段階にいるのかを客観視でき、次の目標を明確に設定することができます。

【基本動作のコツ】

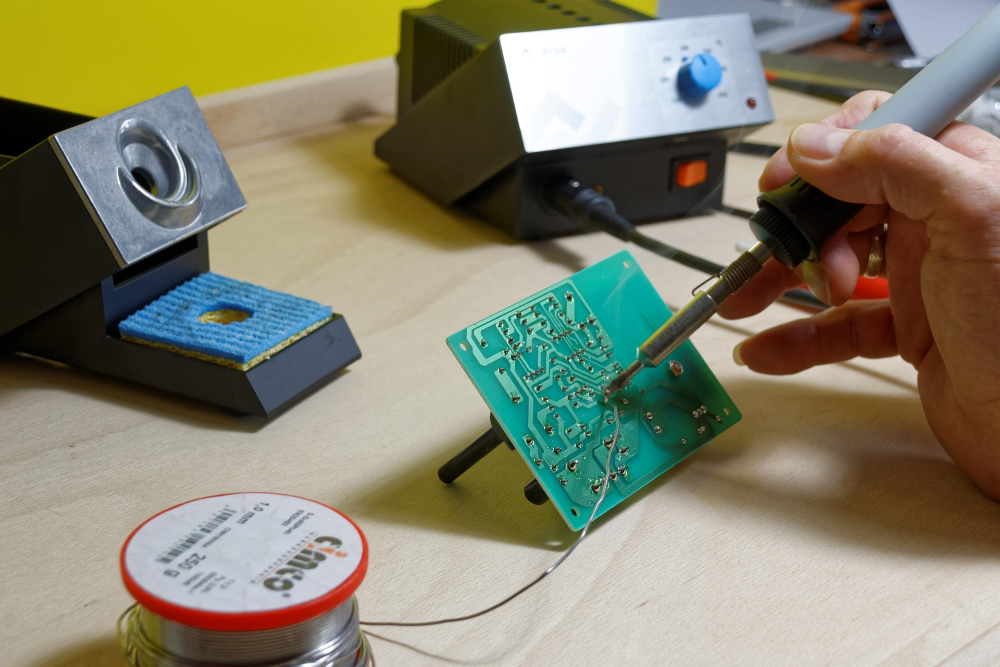

こての角度と接触方法:45度の角度で部品とランドに同時接触

こて先を当てる際は、約45度の角度で、「部品のリード線」と「基板のランド」の両方に同時に接触させるのが鉄則です。これにより、両者を均一に加熱でき、理想的な濡れ広がりを実現できます。ランドだけに当てると部品が温まらず、部品だけに当てると基板が温まりません。

予熱のタイミング:「熱して→はんだ→引く」の3秒ルール

理想的な作業時間は、全体で3秒と言われます。

-

1-2秒:こて先を当てて、母材を予熱する。

-

0.5-1秒:予熱された母材(こて先ではない)に、はんだを「ちょん」と供給する。

-

0.5秒:はんだが綺麗に濡れ広がったのを確認して、こてをスッと引き離す。 このリズムを体で覚えることが重要です。

手首の使い方:肘を固定し手首だけで細かい動きをコントロール

体を安定させるために、肘を作業台にしっかりと固定します。そして、腕全体で動かすのではなく、手首のスナップを使ってこて先をコントロールします。これにより、微細な位置調整が可能になり、作業精度が格段に向上します。

【部品別の実践テクニック】

チップ部品(抵抗・コンデンサ):片側予備はんだ法

-

片方のランドに、あらかじめ少量のはんだを溶かしておきます(予備はんだ)。

-

ピンセットでチップ部品をつまみ、予備はんだをこてで溶かしながら部品をスライドさせて位置を決め、固定します。

-

反対側のランドに、通常通りはんだ付けを行います。 この手順により、部品の位置決めが容易になり、作業が格段にスピードアップします。

コネクタ類:樹脂部分への熱影響を避ける低温・短時間作業

コネクタのように樹脂(プラスチック)部品と金属端子が一体になっているものは、熱で樹脂が溶けやすいのが特徴です。通常よりもこて先温度を少し下げ(300℃前後)、「3秒ルール」を厳守して、できるだけ短時間で作業を完了させることが重要です。

【作業効率向上の秘訣】

フラックスの戦略的使用:事前塗布で作業時間50%短縮も

酸化が進んだ基板や、熱が逃げやすい大きなランド(ベタパターン)には、はんだ付けの直前にペースト状や液体状のフラックスを少量塗布しておくのが極めて効果的です。これにより、はんだの濡れ性が劇的に改善し、作業時間を大幅に短縮できます。後工程で洗浄が必要な場合もありますが、それを差し引いてもメリットは大きいです。

こて先温度の使い分け:部品サイズに応じた温度設定

全てを同じ温度で作業するのではなく、対象物に応じて温度を使い分けるのがプロの技です。

-

小さいチップ部品:320℃〜340℃程度

-

大きいコネクタやGNDパターン:360℃〜380℃程度 熱が逃げやすい大きな部品には高い温度設定で、熱に弱い小さな部品には低い温度設定で、と使い分けることで、品質と効率を両立できます。

治具・固定具の活用:両手が使えるセッティングで精度向上

基板を固定するための専用バイス(「ヘルピングハンド」など)を活用し、両手が自由に使える状態を作りましょう。片手で基板を押さえながらの作業は、不安定で品質が低下する原因になります。

【トラブル予防のカンコツ】

「音」で判断する技術:正常なジュッという音vs危険なバチバチ音

正常なはんだ付けでは、フラックスが気化するときに「ジュッ」という静かで短い音がします。一方、水分を含んだ基板などを加熱すると「バチッ!」「ジュワー」といった派手な音がします。これは水蒸気爆発の兆候で、はんだボールの飛散や品質不良の原因となるため、異常を音で察知する感覚も重要です。

はんだの流れ方を読む:表面張力の変化で温度と濡れ性を判断

溶けたはんだが、水銀のように活き活きと動いている状態は、温度と濡れ性が良好なサインです。逆にもったりとして動きが悪い場合は、温度不足や酸化が疑われます。はんだの「表情」を読むことで、最適なタイミングを判断できます。

ベテランが持つ「カンコツ」は、単なる経験則や非科学的な感覚ではありません。その多くは、物理現象や化学反応を無意識のうちに最適化している結果です。「こての角度45度」は熱力学的に最も効率の良い伝熱方法であり、「3秒ルール」は合金層の成長を数μmという最適な厚みに制御するための時間管理です。これらのカンコツを「なぜそうするのか」という原理原則と結びつけて理解・指導することで、単なるモノマネではない、応用力の効く本物の技術として組織に定着させることができます。技術伝承とは、この「暗黙知」を「形式知」へと翻訳していくプロセスに他なりません。

品質の根幹を支える「はんだ付け」への再投資を

本記事では、はんだ付けの基本原理から、品質の見極め方、実践的なコツ、そして組織的な品質向上策までを包括的に解説してきました。

はんだ付けは、電子機器の信頼性を支える、決してなくならない基幹技術です。自動化が進む時代であっても、その原理原則を理解し、コントロールする人間の知識と技術の重要性は揺らぎません。

たった一つの小さなはんだ付け不良が、企業の信用を揺るがす大きな問題に発展する可能性を常に認識し、組織全体でその基礎知識と技能の向上に取り組むこと。それこそが、不確実な時代を勝ち抜くための、最も確実な品質戦略と言えるでしょう。

この記事が、貴社の製品品質向上と競争力強化の一助となれば幸いです。

(文・亀岡電子コラム編集部)