「組立」と聞くと、プラモデルや家具の組み立てを思い浮かべるかもしれません。しかし、製造業における組立工程は、単に部品を組み合わせるだけの単純作業ではありません。それは、数多の部品に命を吹き込み、一つの製品として完成させる、まさに製造業の心臓部ともいえる重要なプロセスです。

製品の品質、コスト、そして企業の競争力までも左右する組立工程。その巧拙が、企業の未来を決めるといっても過言ではないでしょう。特に、高性能・高機能化が進む電子機器業界において、組立工程の重要性はますます高まっています。

この記事では、組立工程の基礎知識から、品質向上を実現するための具体的なアプローチ、そして未来の組立現場の姿まで、幅広く、そして深く掘り下げて解説します。

目次

組立工程とは?製造業の価値を生み出す最終ステップ

製造業における組立(アセンブリ)とは、個別に作られた複数の部品やユニットを、定められた手順と方法で組み合わせ、一つの完成品または半完成品を作り上げる工程のことを指します。

この工程は、単純な手作業から、高度な自動化システムまで、製品の特性や生産量に応じて非常に多様な形態をとります。代表的な生産方式として「ライン生産方式」と「セル生産方式」があり、それぞれに特徴があります。

ライン生産方式 - 大量生産を支える伝統的なスタイル

ライン生産方式は、ベルトコンベアなどに沿って作業者が配置され、製品が移動していく中で、各担当者が決められた特定の作業を繰り返し行うスタイルです。フォードが自動車の大量生産で確立したこの方式は、少品種大量生産に絶大な効果を発揮します。

-

メリット:作業の習熟が早く、特別なスキルがなくても短期間で戦力化しやすい点です。また、工程ごとの作業時間が明確なため、生産計画が立てやすく、タクトタイム(1つの製品を生産するのにかかる時間)の管理も容易です。

-

デメリット:一つの工程でトラブルが発生すると、ライン全体が停止してしまうリスクがあります。また、作業が単調になりがちで、作業者のモチベーション維持が課題となることもあります。製品の仕様変更や品種の切り替えにも時間がかかるため、柔軟性には欠けます。

セル生産方式 - 多品種少量生産に応える柔軟なスタイル

セル生産方式は、一人の作業者、あるいは少人数のチームが、U字型やコの字型に配置された作業台(セル)の中で、組立から検査までの一連の工程を受け持つスタイルです。主に、製品の種類が多く、一品あたりの生産量が少ない多品種少量生産で採用されます。

-

メリット:ライン生産方式とは対照的に、生産する製品の変更に柔軟に対応できます。作業者は複数の工程を担当するため、多能工化が進み、スキルアップや仕事へのやりがいにつながりやすいという利点もあります。また、問題が発生しても、影響範囲をそのセル内に限定できるため、生産ライン全体が停止するリスクを低減できます。

-

デメリット:作業者には幅広い知識とスキルが求められるため、育成に時間がかかります。また、作業者ごとにスキルやスピードのばらつきが出やすく、生産性を安定させることが難しい側面もあります。

ライン生産が徹底した管理と標準化で品質を担保する「組織の力」を重視するのに対し、セル生産は個々の作業者のスキルと責任感で品質を創り上げる「個の力」を信じる思想に基づいています。どちらが優れているという話ではなく、自社の製品、文化、そして目指すべき姿に合った方式を選ぶことが肝要です。近年では、両者の利点を組み合わせたハイブリッドな生産方式も登場しており、固定観念に縛られない柔軟な発想が求められています。

品質の最終決定者 - ブランド価値を守る最後の砦

どれだけ優れた設計を行い、高品質な部品を調達しても、最終的な組立工程で問題があれば、製品は価値を持ちません。ネジの締め付けトルクが不適切であれば、使用中に緩んで重大な事故につながるかもしれません。電子機器の基板に目に見えないほどの小さなゴミが付着しただけで、致命的な動作不良を引き起こすこともあります。

組立工程は、部品に込められた品質を最終的に製品の品質として保証する、いわば「品質の最終決定者」です。ここで働く人々の丁寧な仕事、そして厳格な品質チェックこそが、企業のブランド価値と信頼を守る最後の砦なのです。

生産効率とコストへの直接的影響 - 1円の重みを知る工程

組立工程は、生産効率、ひいては製品コストに最も直接的な影響を与える工程の一つです。作業手順のわずかな改善が、タクトタイムを1秒短縮し、年間で数千万円のコスト削減につながることも珍しくありません。逆に、作業ミスによる手戻りや、不良品の発生は、材料費や人件費を無駄にし、企業の収益を圧迫します。

また、組立工程は多くの人手を要するため、人件費がコスト全体に占める割合も大きくなります。だからこそ、作業の標準化、効率化、そして自動化への取り組みが、企業の価格競争力を左右する重要な鍵となるのです。

技術革新と競争力の源泉 - 「造りやすさ」が開発を加速する

組立工程は、単に「造る」だけの場所ではありません。新しい技術や製品を生み出す「源泉」としての役割も担っています。製品開発の初期段階から組立現場の視点を取り入れるDFM(Design for Manufacturability:製造容易性設計)は、その代表例です。

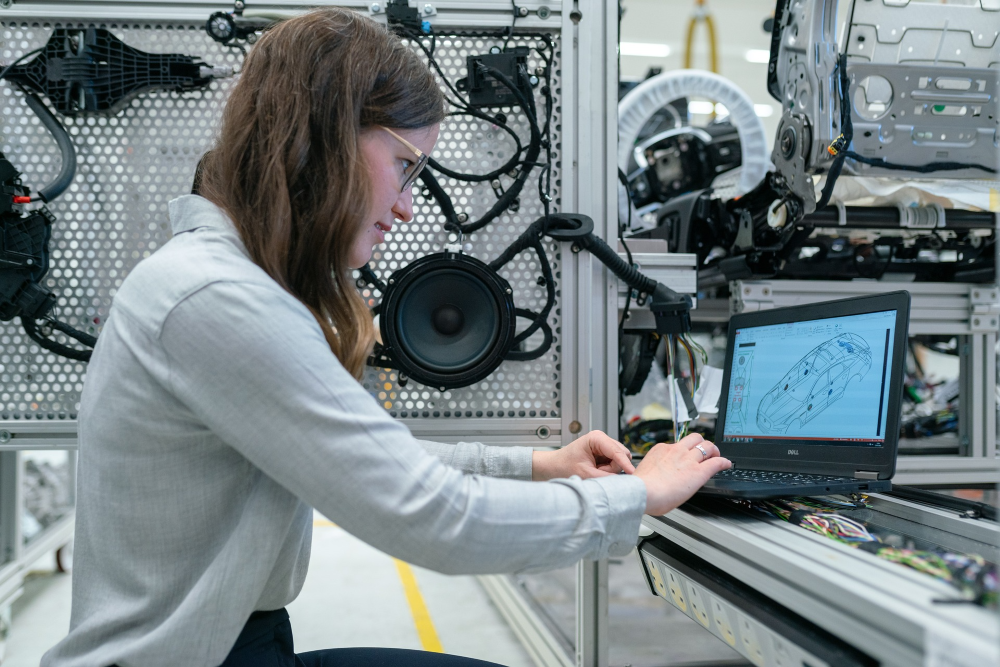

組立現場から「この構造はネジが締めにくい」「この部品は向きを間違えやすい」といったフィードバックを設計部門に返すことで、より「造りやすく、品質が安定しやすい」製品設計が実現します。造りやすい製品は、開発リードタイムの短縮、品質の安定、コストダウンにつながり、結果として企業の市場投入スピードと競争力を高めるのです。組立現場の知見は、技術革新を加速させる貴重な財産といえるでしょう。

自動車の組立現場:ダイナミックな連携プレー

自動車の組立は、巨大な工場で数千点にも及ぶ部品を組み上げていく、まさにダイナミックなプロセスです。プレス、溶接、塗装といった工程を経て運ばれてきたボディ(車体)に、エンジン、トランスミッション、足回り部品、内装、電装部品などを次々と組み付けていきます。

主な作業:

-

シャシー組立:エンジンやサスペンションなど、走行に関わる重要部品の取り付け。大型で重量のある部品が多いため、クレーンや専用の治具が多用されます。

-

内装組立:ダッシュボード、シート、ドアトリムなどの取り付け。傷や汚れがつかないよう、細心の注意が払われます。

-

艤装(ぎそう):ガラス、バンパー、ライト、エンブレムなどの外装部品の取り付け。最終的な見栄えを左右する重要な工程です。

- 配線:車内全体に張り巡らされたワイヤーハーネスの接続。近年の自動車は電子制御化が進んでおり、配線作業は非常に複雑化しています。

電子機器の組立現場:ミクロン単位の精密作業

スマートフォンやパソコン、各種センサーモジュールといった電子機器の組立は、自動車とは対照的に、クリーンルームなどの管理された環境で、ミクロン単位の精度が求められる世界です。非常に小さく繊細な部品を扱うため、顕微鏡や高精度の実装機が活躍します。

主な作業:

-

基板実装(SMT):プリント基板に、ICチップやコンデンサといった電子部品をはんだ付けする工程。マウンターと呼ばれる自動実装機が主流ですが、試作品や特殊な部品では手はんだ付けも行われます。

-

ユニット組立:基板、ディスプレイ、バッテリー、コネクタなどをケースに組み込む作業。静電気対策が不可欠であり、作業者は専用のリストストラップなどを装着します。

-

配線・はんだ付け:各ユニット間を細いケーブルで接続します。限られたスペースに正確に配線を通し、確実にはんだ付けする技術が求められます。

- 筐体組立:ネジ締めや嵌合(かんごう)により、外装部品を組み立てます。製品の剛性や防水・防塵性能を確保する重要な工程です。

家電製品の組立現場:機能とデザインの両立

冷蔵庫や洗濯機、エアコンなどの家電製品の組立は、自動車のような大型部品と、電子機器のような精密部品の両方を扱う、ハイブリッドな特徴を持っています。機能性を担保するための内部構造の組立と、消費者の目に直接触れる外観の美しさを両立させる必要があります。

主な作業:

-

機能ユニット組立:冷蔵庫のコンプレッサーや、洗濯機のモーター、エアコンの熱交換器など、製品の心臓部となるユニットを組み立てます。

-

筐体組立:鋼板や樹脂製のパネルを組み合わせ、製品の外郭を形作ります。デザイン性が重視されるため、パネルの隙間や段差(チリ)の管理が厳しく行われます。

- 電装部品・配線:操作パネルやセンサー、内部の配線を接続します。安全性(感電や発火防止)に関わるため、確実な作業が求められます。

近年、多くの製品で「モジュール化」が進んでいます。これは、特定の機能を持つ部品群をあらかじめ一つのユニット(モジュール)として組み立てておき、最終組立工程ではそのモジュール同士を組み合わせる、という考え方です。これにより、組立工程は単なる「部品の組み合わせ」から、複雑な機能を持つモジュール群を正しく「統合(インテグレーション)」する役割へと変化しています。この変化は、組立現場に、個々の部品知識だけでなく、システム全体を俯瞰する視点と、モジュール間の連携を保証する高度な品質管理能力を要求するようになっています。

大型製品(自動車・建設機械など):体力とチームワークが鍵

重量のある部品や大型の工具を扱う自動車や建設機械の組立現場では、まず基礎的な体力と持久力が不可欠です。しかし、それ以上に重要なのが、機械操作技術とチームワークです。

-

体力と持久力:長時間、立ち仕事や中腰での作業が続くため、自己の体調を管理する能力が求められます。

-

機械操作技術:インパクトレンチやトルクレンチといった工具はもちろん、クレーンや搬送装置などの大型設備を正確かつ安全に操作するスキルが必要です。

-

チームワークとコミュニケーション能力:ライン生産方式が主流の現場では、前後の工程の担当者とスムーズに連携することが生産性を左右します。遅れや問題が発生した際に、的確に情報を共有し、助け合う姿勢が不可欠です。

-

安全意識と注意力:重量物を扱う現場は、常に危険と隣り合わせです。定められたルールを遵守し、周囲の状況に常に気を配る高い安全意識が求められます。

精密機器(電子機器・医療機器など):集中力と器用さが命

ミクロン単位の精度が求められる電子機器や、人命に直結する医療機器の組立では、何よりも繊細な作業を正確に行う能力が問われます。

-

手先の器用さ:ピンセットで米粒よりも小さなチップ部品をつまんだり、極細のケーブルを正確にはんだ付けしたりと、指先の感覚が非常に重要になります。

-

高い集中力:顕微鏡を覗きながらの細かい作業を長時間続けるため、持続的な集中力が不可欠です。わずかなミスが製品の性能を大きく損なうため、常に高い緊張感が求められます。

-

細かい作業への適性:小さな部品を扱うことや、同じ作業を黙々と繰り返すことに苦痛を感じない、といった性格的な適性も重要です。

-

品質への強いこだわり:「これくらい良いだろう」という妥協が許されない世界です。目に見えないような小さな傷やズレも見逃さない、完璧を求める姿勢が品質を支えます。

生活用品(食品・化粧品・日用品など):衛生意識と顧客視点

食品や化粧品、日用品といった、人の身体に直接触れたり、口に入ったりする可能性のある製品の組立(充填・包装工程を含む)では、技術的なスキルと同等以上に、衛生管理や顧客視点での品質意識が重要となります。

-

衛生管理への理解:作業前の手洗いや消毒、指定された作業着の正しい着用など、衛生管理に関するルールを正しく理解し、徹底する姿勢が不可欠です。

-

効率的な作業能力:生活用品は単価が比較的安く、大量生産によるコスト削減が求められることが多い製品です。定められた時間内に、無駄なく正確に作業をこなす効率性が求められます。

-

顧客視点での品質意識:パッケージのわずかな汚れや印字のかすれが、顧客の購買意欲やブランドイメージを損なう可能性があります。常に「この製品を手にするお客様」を想像しながら作業する視点が重要です。

- 柔軟な対応力:新商品の投入や季節ごとのパッケージ変更などが頻繁に行われるため、新しい作業手順にも迅速かつ柔軟に対応する能力が求められます。

これからの組立人材に求められるのは、特定の分野を深く極める「I型」スキルだけではありません。自らの専門分野(縦軸)を持ちつつ、関連する他分野の知識やスキル(横軸)を併せ持つ「T型人材」への進化が不可欠です。例えば、精密機器の組立担当者が、簡易なプログラミングやデータ分析のスキルを身につければ、自動化設備の改善提案や、収集された生産データの解析による品質向上に貢献できます。専門性を核としながらも、越境を恐れずに学び続ける姿勢こそが、個人の市場価値を高め、ひいては企業の競争力を押し上げる原動力となるのです。

① 技術・プロセス面:揺るぎない土台を築く

品質のばらつきをなくし、誰が作業しても一定の品質を保てるようにするためには、まず作業のやり方そのものを標準化し、改善し続ける必要があります。

-

作業標準書の整備と徹底:「誰が、いつ、何を、どのように」作業するのかを具体的に定めた作業標準書は、品質の憲法です。単に作成するだけでなく、なぜその手順が必要なのかという「理由」まで含めて記載し、全員がその内容を正しく理解し、遵守する文化を醸成することが重要です。

-

作業手順の可視化:文字だけの標準書では伝わりにくい部分は、写真やイラスト、動画などを用いて視覚的に分かりやすくすることが効果的です。特に、力の入れ具合や動かすスピードといった「暗黙知」を可視化する工夫が求められます。

-

作業指導とスキルマップの運用:新人教育や多能工化の推進において、誰がどの作業をどのレベルまで習得しているかを一覧化した「スキルマップ」は有効なツールです。個々のスキルレベルに応じた計画的なOJT(On the Job Training)を実施し、全体のレベルアップを図ります。

-

治工具・設備の標準化と定期点検:作業の精度や効率は、使う治工具や設備に大きく左右されます。作業者が自己流の工具を使ったり、手入れのされていない設備を使い続けたりすることがないよう、使用する治工具・設備を標準化し、定期的な点検・メンテナンスを徹底します。

-

製品設計段階でのDFM(製造容易性設計):前述の通り、組立現場の知見を設計段階にフィードバックし、「造りやすい設計」を実現することは、品質の作り込みにおいて最も効果的なアプローチの一つです。

② 品質管理・検査体制面:不良品を生まない・流さない仕組み

完璧なプロセスを構築しても、ミスがゼロになることはありません。重要なのは、発生した不良を後工程に流さず、その場で発見し、原因を究明して再発を防止する仕組みを構築することです。

-

工程内検査の徹底:自分の作業が終わった後にセルフチェックを行う、あるいは次の工程の担当者が前工程の作業内容をチェックする(相互チェック)といった、工程内で品質を保証する活動を徹底します。

-

トレーサビリティの確保:いつ、誰が、どのロットの部品を使って、どの製品を組み立てたのかを追跡できる仕組み(トレーサビリティ)は、万が一市場で不具合が発生した際に、原因究明と影響範囲の特定を迅速に行うために不可欠です。

-

不良の見える化と即時フィードバック:不良が発生した場合、その現物や情報を隠さず、関係者全員が見える場所に掲示するなどして「見える化」します。そして、なぜ不良が発生したのか(なぜなぜ分析など)を迅速に分析し、対策を講じて現場にフィードバックするサイクルを確立します。

-

QC工程表などの活用:製品ごとに、どの工程で、どの品質特性を、どのような方法で管理・検査するのかを時系列で明確にしたQC(Quality Control)工程表は、品質管理活動の羅針盤となります。

-

IoTや画像検査など自動化検査の導入:人間の目では限界のある微細な欠陥の検出や、全数検査の実現には、IoTセンサーや画像検査システムの活用が有効です。これにより、検査品質の安定化と効率化を両立できます。

③ 人材・組織文化:人が品質を創る

どんなに優れた仕組みや設備を導入しても、それを使う「人」の意識や組織の文化が伴わなければ、品質は向上しません。品質は、ルールやシステムだけで作られるものではなく、一人ひとりの心の中に根付くべきものです。

-

5S(整理・整頓・清掃・清潔・しつけ)の定着:5Sは、単なる美化活動ではありません。必要なものがすぐに取り出せる「整頓」された状態は作業効率を高め、常に「清掃」され「清潔」な職場は微小な異常(油漏れ、部品の脱落など)の発見を容易にします。5Sは、品質を維持するための土台となる活動です。

-

ヒューマンエラー分析と再発防止活動:ミスをした個人を責めるのではなく、「なぜそのミスが起きてしまったのか」という仕組みや環境側の要因を分析し、人間がミスを犯しにくい(フールプルーフ)、あるいはミスをしても重大な結果に至らない(フェイルセーフ)仕組みで再発を防止する考え方が重要です。

-

改善提案制度(カイゼン活動)の活性化:現場で働く作業者が、日々の業務の中で気づいた問題点や改善案を積極的に提案できる制度と、それを評価し、実行に移す組織風土を醸成します。現場の知恵を引き出すことが、継続的な品質向上の原動力となります。

-

OJTとOJD(On the Job Development)のバランス:日常業務を通じたOJTによるスキル伝承はもちろん重要ですが、それに加えて、より高い視点や新しい知識を学ぶ機会(OJD)を意図的に設けることで、従業員の成長を促し、組織全体の能力向上につなげます。

- 品質意識の醸成:定期的な品質会議や、自社の製品が社会でどのように役立っているかを学ぶ機会などを通じて、「自分たちの仕事がお客様の満足と会社の信頼を支えている」という誇りと責任感を育むことが、何よりも大切です。

④ デジタル技術の活用:テクノロジーで現場を支援する

近年、人手不足や技術伝承の課題を背景に、デジタル技術を活用して組立現場を支援する動きが加速しています。

-

作業ナビゲーションシステムの導入:タブレットやプロジェクションマッピングを用いて、作業者の手元に次に使うべき部品や工具、作業手順をリアルタイムで表示するシステムです。これにより、作業ミスを防止し、新人作業者でも短期間で習熟することが可能になります。

-

作業映像の録画・解析による教育と標準確認:作業者の手元や動きをカメラで録画し、熟練者の動きと比較分析することで、改善点の抽出や効果的な教育に役立てます。また、作業標準が遵守されているかの確認にも活用できます。

-

AIによる不良パターンの自動分類と対策支援:画像検査で検出された不良品画像をAIに学習させることで、不良の種類を自動で分類し、発生傾向を分析します。これにより、不良原因の早期特定と対策立案を支援します。

品質向上と標準化の取り組みにおいて、「標準を守らせること」だけに注力すると、現場は息苦しくなり、改善の芽を摘んでしまいます。逆に「改善」ばかりを追い求めると、現場が混乱し、品質が不安定になるリスクがあります。重要なのは、「決められた標準(Standardize)」を全員で守りながら、その標準自体を常により良いものへと「改善(Do & Check & Action)」し、そして改善されたものを新たな「標準」とする、というPDCAサイクルならぬSDCAサイクルを回し続けることです。「標準化」と「改善」は対立する概念ではなく、品質を高め続けるための車の両輪なのです。

組立作業に向いている人の特徴

ここまで、組立工程の多岐にわたる側面を見てきました。では、実際にどのような人が組立作業に向いているのでしょうか。もちろん、製品によって求められるスキルは異なりますが、共通して求められる資質というものも存在します。

-

ものづくりへの情熱と探究心:目の前の部品が、どのような役割を持ち、最終的にどんな価値を生み出すのかに興味を持てる人。単なる作業としてではなく、「良い製品を自分の手で作り上げたい」という純粋な情熱は、品質へのこだわりに直結します。また、「もっと効率的にできないか」「なぜこの手順が必要なのか」といった探究心は、カイゼン活動の原動力となります。

-

地道な努力を続けられる誠実さ:組立作業の多くは、華やかさとは無縁の、地道な作業の繰り返しです。しかし、その一つひとつの積み重ねが、製品の信頼性を築き上げます。誰が見ていなくても、決められたルールを誠実に守り、コツコツと努力を続けられる人こそ、組立現場で最も信頼される人材です。

-

変化に対応できる柔軟性:製造現場は、常に変化にさらされています。新製品の立ち上げ、生産計画の変更、新しい技術の導入など、昨日と同じやり方が今日通用するとは限りません。過去のやり方に固執せず、新しい知識やスキルを積極的に学び、変化を楽しめる柔軟性は、これからの組立現場でますます重要になります。

-

チームを尊重する協調性:セル生産であれライン生産であれ、ものづくりは一人では完結しません。前後の工程の担当者、品質管理部門、生産技術部門など、多くの人との連携が不可欠です。相手の立場を尊重し、円滑なコミュニケーションを心がける協調性は、チーム全体のパフォーマンスを高めます。

製造業の一部には、「組立は誰にでもできる単純作業」という古い固定観念が根強く残っています。しかし、これは現場のモチベーションを下げ、若手人材の流入を妨げる「呪い」の言葉です。

ここまでお伝えしてきた通り、現代の組立工程は、多様なスキル、深い製品知識、そして高度な問題解決能力が求められる専門職です。

この事実を経営層から現場まで全ての人が正しく認識し、組立技能者を正当に評価し、キャリアパスを明確に示すこと。その「呪い」を解き放つことこそが、日本のものづくりの未来を明るく照らす第一歩となるでしょう。

組立は、未来の「ものづくり」を映し出す鏡

本記事では、「組立とは何か」という根源的な問いから出発し、その具体的な作業内容、求められるスキル、そして品質向上に向けたアプローチまで、多角的に解説してきました。

もはや組立工程は、バリューチェーンの最終段階に位置する単なる「作業」ではありません。それは、企業の技術力、品質管理能力、人材育成、そして組織文化そのものが凝縮された、まさに「ものづくりを映し出す鏡」です。

部品を組み合わせるという行為を通じて、品質を創り込み、コストを最適化し、さらには設計へのフィードバックを通じて技術革新の源泉ともなる。このダイナミックなプロセスをいかに高度化させていくかが、グローバルな競争を勝ち抜くための鍵となります。

この記事が、自社の「心臓部」を見つめ直し、より強く、よりしなやかな「ものづくり」へと進化させる一助となれば幸いです。

(文・亀岡電子コラム編集部)