ODM(電子機器製造受託)とは?OEM/EMSとの違いやサービスの流れ、事業者選びのポイントなどを解説

グローバル化の進展や製品ライフサイクルの短期化、技術の高度化・複雑化は、製造業における経営環境を大きく変化させています。このような状況下で、全てのプロセスを自社単独で完結させることは、リソースの観点からも、スピード感の観点からも、そして専門性の観点からも困難になりつつあります。

そこで注目されるのが、外部の専門企業が持つ技術力や生産能力、ノウハウ等を活用する「製造委託」サービスです。外部へと委託することで、企業は自社のコアコンピタンスに経営資源を集中させ、開発コストの削減や開発期間の短縮、市場投入スピードの向上、さらには在庫リスクの低減といった多くのメリットを享受できることが期待されています。

一方で、製造委託にはODM、OEM、EMSといった多様な形態が存在し、それぞれに委託範囲や特徴が異なります。自社の戦略や製品特性、保有リソースなどを踏まえて、最適な委託形態を選択することが、その成否を大きく左右すると言えるでしょう。

本記事では、特に電子機器メーカーの開発・購買担当者や経営企画担当者の皆様を対象に、「ODM」と他サービス形態との違いや、ODMを活用する具体的なメリット、注意点、そして成功に導くためのパートナー選定のポイントなどを解説します。

この記事を通じて、読者の皆様が製造委託に関する理解を深め、自社のビジネスをさらに加速させるための一助となれば幸いです。

※本記事に登場するEMSとは、Electronics Manufacturing Services(電子機器製造受託)を指します。郵便局が提供するEMS(国際スピード郵便)や、環境マネジメントシステム(Environmental Management System)、エネルギーマネジメントシステム(Energy Management System)等の内容は含まれません。

目次

ODMとは?~委託製造の基本と概要~

ODM(Original Design Manufacturing)とは、委託元企業のブランドで製品を製造する際に、設計から製造まで一貫して請け負う製造形態です。単純な製造代行とは異なり、ODMメーカーが製品の企画・設計段階から関与し、委託元企業の要求仕様に基づいてオリジナル製品を開発・製造します。

ODMの特徴は、委託元企業が製品コンセプトやターゲット市場を明確にし、ODMメーカーがその要求に応じて技術的な実現方法を提案・実装する点にあります。これにより、委託元企業は自社の技術開発リソースを製品企画やマーケティングに集中できる一方、ODMメーカーは蓄積された技術ノウハウを活用して効率的な製品開発を実現します。

近年の電子機器業界では、IoT機器やスマートデバイスの普及により、従来の単機能製品から多機能・高付加価値製品への転換が進んでいます。この変化に対応するため、多くの企業がODMを活用した製品開発戦略を採用しており、特にスタートアップ企業や新規事業参入企業にとって重要な選択肢となっています。

また、ODMは単なる製造委託ではなく、パートナーシップの性格が強い点も特徴です。成功するODMプロジェクトでは、委託元企業とODMメーカーが密接に連携し、市場ニーズに応じた製品改良や新機能追加を継続的に実施します。

ODMは、製品の設計・開発から製造までを受託企業が包括的に担う製造委託形態で、委託元企業は製品企画や大まかな仕様を提示し、受託企業が具体的な製品化を実現するサービスと言えます。

開発リソースが限られる企業でも迅速な市場投入が可能となり、特に技術変化の速い電子機器業界で活用されているので、亀岡電子でもここ数年での多くの業界からのニーズが特に高まってきている印象です。

OEM・JDM・EMSの違いと関係性を徹底比較

製造業界では、ODM以外にもOEM、JDM、EMSといった様々な製造形態が存在し、それぞれ異なる特徴と適用場面があります。これらの違いを正確に理解することは、適切なパートナー選択の前提となります。

OEM(Original Equipment Manufacturing)とは、委託元企業が設計した製品を、仕様書に基づいて製造する形態を指します。ODMとの最大の違いは、設計責任の所在にあります。OEMでは委託元企業が製品設計を完了させ、製造メーカーは指定された仕様通りに生産を行います。これにより、委託元企業は製品の技術的なコントロールを維持できる一方、設計・開発コストは自社負担となります。

JDM(Joint Design Manufacturer)とは、ODMとOEMの中間的な位置づけで、委託元企業とメーカーが共同で製品設計を行う形態を指します。委託元企業の製品コンセプトや基本仕様をベースに、メーカーの技術ノウハウを活用して詳細設計を進めます。リスク分担と技術的コントロールのバランスが取れた形態として、近年注目されています。

EMS(Electronics Manufacturing Services)とは、電子機器の受託製造サービス全般を指す概念で、ODMやOEMを含む包括的なサービスを指します。EMSプロバイダーは、部品調達から最終製品の組み立て、品質管理、物流まで、製造に関わる全工程をワンストップで提供することが特徴です。

※EMSについては以下の解説記事もご覧ください!

これらの関係性を整理すると、EMSは製造サービスの総称であり、その中にODM、OEM、JDMが含まれる構造となります。実際の事業では、一つのEMSプロバイダーが複数の製造形態を組み合わせてサービスを提供することが多い印象です。

委託元企業の視点では、技術力と開発リソースの保有状況に応じて最適な形態を選択します。技術力が高く開発リソースに余裕がある企業はOEMを、技術力は高いが開発リソースが限られる企業はJDMを、技術力・開発リソースともに限られる企業はODMを選択する傾向があります。

また、製品の戦略的重要度も選択要因となります。競争優位の源泉となるコア技術を含む製品はOEMで自社コントロールを維持し、標準的な機能の製品はODMで効率化を図るといった使い分けが効果的です。

簡潔にまとめると、一般的には以下のような違いがあると言えます。

-

OEM は、委託元企業が設計した製品の「製造」を依頼する最も基本的な形態です。

-

ODM は、OEMの範囲に加え、「設計・開発」までを受託側が行う、より包括的な委託形態です。委託元企業は主に製品の「企画」に注力できます。

-

JDM は、ODMとOEMの中間的な位置づけと言えます。委託元企業と受託企業が「共同で設計・開発」を行うため、両者の強みを活かせますが、より密な連携が求められます。

-

EMS は、電子機器の製造に特化したサービスであり、多くの場合OEMの一形態と捉えられますが、その規模や専門性の高さから独立して語られることもあります。EMS企業が設計能力を持ち、ODMサービスを提供することもあります。

もちろん、サービスを提供する企業によっては、例えば上述のEMSに準じたサービス内容をODMと表現したり、その逆の表記で案内しているケースもあるので、具体的な委託形態・内容等については必ずお問合せの上で確認するようにしましょう。

ODM・OEM・JDM・EMS、それぞれの特徴一覧表

ここまでの内容を一つの表にまとめたものが以下となります。サービス選択の際にご参照ください。

※あくまで一般的な内容をまとめたものとなります

|

委託形態 |

主な委託範囲 |

設計・開発の主体 |

製品ブランド |

特徴・メリット |

デメリット・注意点 |

|

OEM |

製造・組立(品質管理含む) |

委託側 |

委託側 |

・自社ブランドで製品展開可能・生産設備投資の抑制 ・製造ノウハウがなくても生産可能 |

・設計・開発は自社で行う必要あり ・受託側の技術力に品質が左右される ・受託側が競合になる可能性あり(稀) |

|

ODM |

設計・開発、部品調達、製造・組立、品質管理など包括的 |

受託側 |

委託側 |

・開発リソース・ノウハウ不足でも製品化可能 ・開発期間の短縮 ・最新技術の導入が容易 ・自社は企画・販売に注力可能 |

・自社に開発ノウハウが蓄積しにくい ・製品仕様の自由度がOEMより低い場合がある ・受託側が類似製品を他社に供給するリスクあり |

|

JDM |

委託側と受託側が共同で設計・開発、製造 |

共同 |

委託側 |

・双方の技術・ノウハウを融合 ・開発リスクの分担 ・ODMよりは自社の設計思想を反映しやすい |

・責任範囲や成果配分の取り決めが複雑 ・緊密な連携とコミュニケーションが不可欠になる ・両社の開発文化のすり合わせが必要 |

|

EMS |

電子機器の製造受託サービス(部品調達、実装、組立、検査など) |

委託側(設計) |

委託側 |

・大規模生産によるコストメリット ・高度な生産技術・品質管理 ・会社によってはグローバルな生産・供給体制が利用できる |

・設計・開発は基本的に行わない ・小ロット生産には不向きな場合がある ・委託元企業の設計情報管理が重要 |

ODM・OEM市場の最新動向と注目される背景

電子機器製造市場におけるODM・OEMの市場規模は、2020年以降急速に拡大しており、特にアジア太平洋地域での成長が顕著です。

最新の市場調査データに目を向けると、先述のEMSとODMを合わせたグローバル市場は、2024年時点で約8,000億ドルを超える規模に達しており、今後もCAGR(年間平均成長率)が7%前後で堅調に成長し、2030年代初頭には1兆ドルを大きく超える市場規模に拡大すると予測されています。この力強い成長は、ODMというビジネスモデルが現代の製造業において不可欠な存在となっていることを示唆しています。

この成長を牽引する主要因として、大きく以下の5点が挙げられるでしょう。

・グローバル規模でのDXの加速

・製品開発スピードの重要性増大

・技術の複雑化と専門化

・サステナビリティへの関心高まり

・コスト競争の激化

まず、昨今の企業によるDX推進により、従来の業務プロセスや製品・サービスのデジタル化が急速に進み、新たな電子機器需要が創出されています。特に、クラウド連携機能やAI機能を搭載した製品の需要増加により、高度な技術を持つODMメーカーへの依存度が高まっています。

また、市場投入までの期間(Time to Market)短縮が競争優位の鍵となる中、自社開発よりもODMを活用した方が迅速な製品化を実現できるケースが増えていることも大きな要因の一つと言えます。特に、スマートフォン関連デバイスやIoT機器では、6カ月から1年の開発期間短縮が可能になることも珍しくありません。

技術の複雑化と専門化についても、ここ数年のAI技術を前提にしたハードウェア機器や飛躍的成長(5Gなど)が進む通信技術、セキュリティ機能など、現代の電子機器に求められる技術は高度に専門化しており、すべてを自社で開発・習得することは現実的ではありません。ODMメーカーは複数の専門技術を組み合わせた製品開発が可能で、委託元企業の技術的負担を大幅に軽減します。

さらに、サステナビリティへの関心の高まりも市場拡大の要因です。環境負荷低減や資源効率化を実現するため、製造プロセスの最適化や部材調達の効率化が重要視され、これらの専門性を持つODMメーカーへの需要が増加しています。

それらに加えてコスト競争の激化も無視できない要因です。特に中国・東南アジアのODMメーカーは、人件費の優位性と技術力向上により、コストパフォーマンスの高い製品開発を実現しており、欧米企業からの受注拡大が続いていると言えます。

このほかにも以下のような要因が相まって、先述のODM・OEM市場の成長を牽引していると考えられています。

・EMS企業のODM領域への進出(従来、生産受託に特化していたEMS企業が、設計・開発能力を強化し、ODMサービスを提供するケースが増えている)

・サプライチェーンの脆弱性露呈に伴う対策(米中貿易摩擦やウイルス感染症等のパンデミックなどを契機に、生産拠点の分散化や、より信頼性の高いパートナーとの連携強化、地政学リスクを考慮した調達戦略の重要性が高まっている)

実際にODM/EMSサービスを提供している会社として、製造委託がコスト削減だけでなく、より戦略的な価値を持つようになってきた印象があります。

自社に最適な委託形態は?OEM vs ODM 徹底比較

ここまでお伝えした中でも、同じEMSの概念に含まれるOEMとODM、どちらが自社に適しているかは、企業の状況や戦略によって大きく異なります。ここでは、それぞれの委託形態がどのような企業に向いているのかを見ていきます。

OEMに向いている企業

自社で製品の企画・設計・開発能力を有している

・製品のコア技術や設計ノウハウを自社で保持し、それを強みとしたい企業

・独自の技術やデザインで差別化を図りたい企業

・製品の細部にまでこだわり、自社のブランドイメージを厳密にコントロールしたい企業

既に確立されたブランド力があり、生産キャパシティの増強やコスト削減を目的としている

・自社ブランドの製品ラインナップを拡充したいが、生産設備への大規模投資は避けたい企業

・季節変動や急な需要増に対応するため、柔軟な生産体制を確保したい企業

・特定の製造プロセスや地域での生産コストを最適化したい企業

機密性の高い技術情報を保有しており、外部への流出リスクを最小限に抑えたい

・設計情報を完全にコントロールし、知的財産権を厳格に管理したい企業

ODMに向いている企業

製品のアイデアやコンセプトはあるが、具体的な設計・開発リソースやノウハウが不足している

・新規事業として新しい市場に参入したいが、開発体制を一から構築する時間やコストがないスタートアップや中小企業

・自社の得意分野以外の製品を迅速にラインナップに加えたい企業

・市場投入までのスピードを最優先し、開発期間を大幅に短縮したい企業

開発コストや開発リスクを低減し、マーケティングや販売活動に経営資源を集中させたい

・研究開発費の負担を抑えつつ、多様な製品を提供したい企業

・製品開発に伴う不確実性やリスクを、経験豊富なODMパートナーと分担したい企業

・自社の強みであるブランド構築、販路開拓、顧客サポートといった分野に注力したい企業

・技術開発の不確実性や市場受容性のリスクを、ODMパートナーと分担することで、事業リスクの最小化を図りたい企業

最新技術やトレンドを迅速に取り入れた製品を市場に投入したい企業

・特定の技術分野で高い専門性を持つODMパートナーの知見を活用したい企業

・変化の速い市場で、競合他社に先駆けて製品をリリースしたい企業

OEMは自社開発力がありブランドを重視する企業向きで、生産力増強やコスト削減が目的になりやすいです。

一方でODMは、開発リソースが不足する中で迅速な市場投入や開発コスト削減を目指す企業向きで、マーケティングに注力可能な点が魅力だと感じます。自社の能力と戦略で最適な形態を選びましょう。

ODM活用の一般的な流れと成功へのステップ

ODMを活用して製品開発・製造を成功させるためには、その一般的な流れと各ステップでのポイントを理解しておくことも重要です。一般的なサービスの流れとしては大きく以下の6ステップに分解できます。

①企画・構想フェーズ(委託元企業企業主体)

・市場調査・ニーズ分析:ターゲット市場、顧客ニーズ、競合製品などを調査・分析し、製品コンセプトを明確化します。

・製品仕様の概要決定:どのような製品を作りたいのか、基本的な機能、性能目標、デザインイメージ、ターゲットコスト、販売目標などを大まかにまとめます。

・ODMパートナーのリストアップと情報収集:自社の製品コンセプトや規模に合ったODMパートナー候補を複数リストアップし、各社の実績、得意分野、技術力、品質管理体制などを調査します。

②ODMパートナー選定・契約フェーズ

・提案依頼(RFP/RFQ):リストアップしたODMパートナーに対し、製品コンセプトや要求仕様を提示し、具体的な製品提案と見積もりを依頼します。

・提案評価・交渉:各社からの提案内容(技術提案、開発スケジュール、コスト、品質保証体制など)を比較検討し、最適なパートナーを選定します。必要に応じて条件交渉を行います。

・秘密保持契約 (NDA)・基本契約締結:選定したODMパートナーと秘密保持契約を締結し、その後、開発・製造委託に関する基本契約を締結します。契約内容には、双方の役割分担、成果物の権利帰属、費用、納期、品質基準、責任範囲などを明確に定めることが重要です。

③設計・開発フェーズ(ODMパートナー主体、委託元企業によるレビュー・承認)

・詳細仕様確定:ODMパートナーが製品の具体的な設計(ハードウェア設計、ソフトウェア設計、機構設計、デザインなど)を行い、委託元企業と協議しながら詳細仕様を確定させます。

・試作品製作(プロトタイピング):設計に基づいて試作品を製作します。複数回の試作と評価を繰り返すこともあります。

・評価・検証:委託元企業は、試作品が要求仕様を満たしているか、品質、性能、安全性などを評価・検証します。必要に応じてODMパートナーにフィードバックし、改善を求めます。

④量産準備フェーズ

・金型製作・生産ライン準備:量産に必要な金型の手配や製造、生産ラインの構築・調整をODMパートナーが行います。

・部品調達:ODMパートナーが、承認された部品リストに基づいて、量産に必要な部品を調達します。

・量産試作 (パイロットラン):実際の量産ラインで少量の試作を行い、生産プロセスや品質に問題がないか最終確認します。

⑤量産・品質管理フェーズ

・量産開始:パイロットランで問題がなければ、本格的な量産を開始します。

・品質管理・検査:ODMパートナーは、定められた品質基準に基づき、受け入れ検査、工程内検査、完成品検査などを実施し、品質を維持・管理します。委託元企業企業も定期的な監査や抜き取り検査を行うことがあります。

・出荷・納品:完成した製品は、契約に基づき委託元企業企業へ出荷・納品されます。

⑥アフターサポート・改善フェーズ

・市場フィードバックの共有:委託元企業企業は、市場からの製品評価や不具合情報などをODMパートナーに共有します。

・継続的な改善:共有された情報に基づき、ODMパートナーと協力して製品の品質改善やコストダウン、次期製品開発などに繋げます。

ODM活用は企画・構想から始まり、パートナー選定・契約、設計・開発、量産準備、量産・品質管理、アフターサポートへと進みます。

各ステップにおいて、委託元企業企業とODMパートナー間の密なコミュニケーションと情報共有が、プロジェクトを成功に導くための鍵となります。特に契約内容の明確化と試作品評価が重要と言えるでしょう。

ODMを活用するメリット~自社リソースを最大限に活かす~

ODMを活用することは、企業にとって多くのメリットをもたらします。特に、経営資源が限られる中で最大限の成果を追求する上で、ODMは有効な戦略となり得ます。

製造技術や開発ノウハウがなくても商品の製造が可能

ODMの最大のメリットの一つは、自社に高度な製造技術や特定の製品分野に関する深い開発ノウハウがなくても、市場競争力のある商品を製造・販売できる点です。ODMパートナーは、長年にわたり蓄積してきた専門知識、技術力、生産設備、そして経験豊富なエンジニアを有しています。

例えば、ソフトウェア開発を得意とする企業が、自社ソフトウェアを搭載した専用ハードウェアデバイスを市場に投入したい場合、ハードウェアの開発・製造に関する知見が乏しくても、ODMパートナーに委託することで、その構想を具現化できます。ODMパートナーは、最適な部品選定、信頼性の高い回路設計、量産に適した筐体設計などを行い、高品質な製品を供給してくれます。これにより、企業は自社の強みであるソフトウェア開発に集中しつつ、ハードウェアという新たな価値を提供できるようになります。

開発コストの削減

製品開発には、研究開発費、人件費、設備投資、試作費用など、多岐にわたるコストが発生します。特に新しい技術や市場への参入には、先行投資として大きな負担が伴うことがあります。ODMを活用することで、これらの開発コストを大幅に削減できる可能性があります。

ODMパートナーは、既に確立された開発プロセスや共通化された部品、既存の技術プラットフォームなどを活用することで、効率的に開発を進めることができます。また、複数の顧客向けに製品開発を行っているため、スケールメリットによるコストダウンも期待できます。委託元企業は、自社で一から開発体制を構築したり、高価な開発ツールや測定器を導入したりする必要がなくなるため、初期投資を抑え、製品開発に伴う財務的リスクを軽減できます。

自社ブランドの構築と販促・販売に注力できる

ODMにより製品開発・製造の負荷を軽減することで、委託元企業は自社の核となるブランド構築と市場開拓に経営資源を集中できます。現代の市場競争では、技術的な優位性だけでなく、ブランド価値とカスタマーエクスペリエンスが重要な差別化要因となっており、これらの分野への集中投資が競争優位の源泉となります。

マーケティング戦略の策定、販売チャネルの構築、カスタマーサポート体制の整備、ブランドイメージの確立など、市場での成功に直結する活動にリソースを集中することで、より高い事業成果を期待できます。特に、デジタルマーケティングの重要性が高まる中、専門性の高いマーケティング人材の確保と活用は企業の成長を大きく左右するでしょう。

在庫リスクの低減

製品の需要を正確に予測することは非常に難しく、過剰在庫はキャッシュフローの悪化や保管コストの増大、最終的には廃棄ロスに繋がるリスクがあります。ODMパートナーとの連携により、この在庫リスクを低減できる場合があります。

多くのODMパートナーは、柔軟な生産体制や部品調達ネットワークを有しており、委託元企業企業の販売計画や市場の需要変動に応じて、生産量を調整しやすい傾向にあります。また、契約形態によっては、ODMパートナーが一定の部品在庫を保有したり、完成品在庫の一部を管理したりすることで、委託元企業の在庫負担を軽減するケースもあります。適切な需要予測とODMパートナーとの緊密な情報共有を通じて、必要な時に必要な量の製品を供給する体制を構築することで、在庫の最適化を図り、経営効率を高めることができます。

ODM活用は、製造技術や開発ノウハウがなくても製品化を可能にし、開発コストを削減します。

また、自社はブランド構築や販促・販売に注力でき、ODMパートナーとの連携により在庫リスクも低減可能です。これにより経営資源の最適配分が実現します。

ODM活用における注意点とリスクマネジメント

ODMは多くのメリットをもたらす一方で、いくつかの注意点や潜在的なリスクも存在します。これらを事前に理解し、適切な対策を講じることが、ODMを成功させるためには不可欠です。

自社にノウハウが蓄積されない・自社の技術力が成長しにくい

ODMでは、製品の設計・開発といった重要なプロセスを外部のODMパートナーに依存するため、委託元企業自身には製品開発に関する詳細なノウハウや技術が蓄積されにくいという側面があります。これは、長期的に見ると、自社の技術開発力や製品企画力が低下するリスクに繋がりかねません。

特に、コア技術となる部分まで完全にODMパートナー任せにしてしまうと、将来的に自社独自の製品開発を行おうとした際に、技術的な基盤が失われている可能性があります。対策としては、ODMパートナーとのコミュニケーションを密にし、開発プロセスや技術的な意思決定に積極的に関与すること、完成品だけでなく設計資料や技術情報の一部提供を契約に盛り込むこと、そして自社内にも製品の基本構造やコア技術を理解できる人材を育成することなどが考えられます。

委託費用がかかるため製造による収益が上げづらい

ODMを利用する場合、当然ながらODMパートナーに対する委託費用が発生します。この費用には、開発費、部品代、組立加工費、管理費などが含まれ、自社で全てを内製化する場合と比較して、製品一つあたりの製造原価が高くなる可能性があります。その結果、販売価格を高く設定せざるを得なくなったり、十分な利益率を確保することが難しくなったりする場合があります。

対策としては、複数のODMパートナーから見積もりを取得し、コスト競争力のあるパートナーを選定すること、契約前に詳細なコストの内訳を確認し、不要なコストが含まれていないか精査すること、そして大量発注によるボリュームディスカウントや、長期的な関係性構築によるコストダウン交渉を行うことなどが挙げられます。また、製品の付加価値を高め、多少コストが高くても顧客に選ばれるような魅力的な製品企画を行うことも重要です。

委託先メーカーが競合化するリスク

ODMパートナーは、委託された製品の設計・開発・製造ノウハウを全て保有することになります。契約内容にもよりますが、ODMパートナーが同様の技術やノウハウを活かして、他の企業に類似製品を供給したり、あるいは自社ブランドで類似製品を市場に投入したりするリスクが皆無ではありません。そうなった場合、委託元企業にとっては強力な競合相手が出現することになります。

このリスクを完全に排除することは難しいかもしれませんが、軽減するための対策はいくつかあります。まず、契約締結時に、競業避止義務や知的財産権の取り扱い(特にODMパートナーが開発した技術の帰属や利用範囲)について明確な条項を盛り込むことが不可欠です。また、ODMパートナーの企業倫理や過去の実績、評判などを十分に調査し、信頼できるパートナーを選定することも重要です。さらに、委託元企業自身が強力なブランド力や販売チャネルを構築し、製品の模倣だけでは追いつけない競争優位性を確立しておくことも、間接的なリスクヘッジとなります。

自社に開発ノウハウが蓄積されにくい点、委託費用により収益性が圧迫される可能性、そして委託先が将来的に競合となるリスクです。これらに対し、積極的な関与、コスト管理、契約によるリスクヘッジが求められます。

成功を左右する!ODMパートナー選定の重要ポイント

ODMの成否は、どのパートナーを選ぶかに大きく左右されます。単にコストが安い、技術力があるというだけでなく、長期的な視点で共に成長していけるビジネスパートナーとして信頼できるかどうかが重要です。

ロットの柔軟性・追加の製造能力

製品のライフサイクルや市場の需要は常に変動します。初期は小ロットで市場の反応を見たい、ヒットしたら迅速に増産したい、といったニーズに柔軟に対応できるODMパートナーを選ぶことが重要です。

確認すべきポイントとしては、最小発注数量(MOQ:Minimum Order Quantity)や最大生産能力、急な増産依頼への対応実績、生産ラインの拡張性などが挙げられます。小ロットから対応してくれるか、試作と量産の切り替えがスムーズか、需要が拡大した際に安定供給できるキャパシティがあるかなど、自社の事業計画と照らし合わせて確認しましょう。

費用感や製造スケジュール

開発費用、金型費用、部品代、組立加工費、管理費など、ODMにかかる費用は多岐にわたります。見積もりの透明性が高く、コストの内訳が明確であるかを確認することが大切です。また、単に初期費用が安いだけでなく、品質や納期、サポート体制などを総合的に勘案したコストパフォーマンスを評価する必要があります。

製造スケジュールに関しては、開発開始から試作品完成まで、そして量産開始から納品までのリードタイムが、自社の販売計画と合致するかどうかを確認します。遅延が発生した場合の対応策や、進捗管理の方法なども事前に明確にしておくと良いでしょう。

OEMに得意なのかODMに得意なのか

製造委託先と一口に言っても、その得意分野は異なります。単に指示された図面通りに製造すること(OEM)を得意とする企業もあれば、顧客のアイデアを元に設計・開発から行うこと(ODM)を得意とする企業もあります。

自社が製品の企画段階から深く関与してほしいのか、それともある程度固まった仕様に基づいて開発・製造を進めてほしいのかによって、選ぶべきパートナーのタイプは変わってきます。ODMを依頼するのであれば、設計・開発能力、企画提案力、そして特定分野における実績が豊富なパートナーを選ぶべきです。過去のODM事例や、どのような開発プロセスで進めるのかなどを具体的に確認しましょう。

品質管理体制

製品の品質は、自社ブランドの信頼性に直結する非常に重要な要素です。ODMパートナーがどのような品質管理体制を構築し、運用しているかを確認することは不可欠です。

具体的には、ISO9001などの品質マネジメントシステムの認証取得状況、設計段階での品質レビュー(DR:Design Review)の実施方法、部品の受け入れ検査基準、製造工程内での検査体制、完成品の出荷前検査項目、不良品発生時の対応フローなどを確認します。可能であれば、実際に工場を視察し、品質管理が徹底されているかを自分の目で確かめることも有効です。

ビジネスパートナーとしての信頼感

ODMは、単なる業務委託ではなく、製品開発という重要なプロセスを共有するパートナーシップです。そのため、技術力やコストだけでなく、長期的に信頼関係を築ける相手かどうかを見極めることが重要になります。

コミュニケーションの取りやすさ、問題発生時の対応の誠実さ、企業文化や価値観の合致度、経営の安定性などを総合的に評価します。担当者レベルだけでなく、経営層も含めたコミットメントが得られるかどうかも確認しておきたいポイントです。秘密保持契約(NDA)の遵守はもちろんのこと、自社の事業戦略や製品コンセプトを深く理解し、共に成功を目指せるパートナーを選びましょう。

サポート体制

製品開発から量産、そして市場投入後まで、ODMパートナーからの継続的なサポートは不可欠です。設計変更への対応、技術的な問い合わせへの迅速な回答、不具合発生時の原因究明と対策、さらには次期製品開発に向けた提案など、幅広いサポートが期待されます。

どのようなサポート体制が提供されるのか、専任の担当者がつくのか、コミュニケーション手段(メール、電話、定例会議など)は何か、対応時間はどうなっているかなどを事前に確認しておきましょう。特に海外のODMパートナーと取引する場合は、言語や時差の問題も考慮し、円滑なコミュニケーションが取れる体制が整っているかを確認することが重要です。

ODM導入で陥りがちな失敗事例とその対策

ODMは有効な戦略ですが、導入や運用を誤ると期待した成果が得られないばかりか、大きな損失を被る可能性もあります。ここでは、ODM導入でよく見られる失敗事例とその対策について解説します。

機能や見た目が競合と似たような製品ができてしまう

ODMパートナーは、特定の技術や設計プラットフォームを複数の顧客に提供している場合があります。そのため、委託元企業の独自性や差別化ポイントの指示が曖昧だったり、ODMパートナー任せにしすぎたりすると、結果として市場にあふれる競合製品と機能やデザインが酷似した「どこかで見たような製品」になってしまうことがあります。

対策:

・明確な製品コンセプトと差別化ポイントの提示:企画段階で、ターゲット顧客、解決したい課題、競合製品との明確な違い(機能、デザイン、UI/UX、価格など)を具体的に定義し、ODMパートナーに正確に伝えることが重要です。

・デザインや独自機能への積極的な関与:製品の外観デザインや、ブランドイメージを左右する重要な機能については、委託元企業が主導権を持ち、ODMパートナーと密に連携しながら仕様を決定していくべきです。必要であれば、自社でデザインコンセプトを作成したり、外部の専門デザイナーを活用したりすることも検討しましょう。

・ODMパートナーの提案の吟味:ODMパートナーからの提案を鵜呑みにせず、自社のブランド戦略や製品コンセプトと合致しているか、市場での競争力があるかを慎重に評価します。

想定以上に利益が低くなる

ODMを利用すると開発コストは抑えられますが、製造原価にODMパートナーのマージンが上乗せされるため、製品一つあたりの利益率が予想以上に低くなることがあります。特に、販売価格の設定が甘かったり、市場での価格競争が激化したりすると、十分な利益を確保できない事態に陥ります。

対策:

・詳細なコストシミュレーション:契約前に、部品コスト、組立コスト、管理費、ODMパートナーのマージンなどを含めた詳細なコスト構造を把握し、目標販売価格と照らし合わせて、現実的な利益率をシミュレーションします。

・付加価値の追求:単純な価格競争に陥らないよう、製品の機能、品質、デザイン、ブランドなどで付加価値を高め、顧客にとって魅力的な価格設定ができるように努めます。

・継続的なコストダウン努力:量産開始後も、ODMパートナーと協力して、部品調達先の見直し、生産プロセスの改善、設計変更によるコスト削減などを継続的に行います。

・販売・マーケティング戦略の強化:製品の魅力を効果的に伝え、ターゲット顧客に確実にリーチするための販売戦略・マーケティング戦略を強化し、販売数量の拡大を目指します。

法令チェックが甘くトラブルになる

製品を市場に投入する際には、その製品が関連する様々な法令や規格(例:電気用品安全法、電波法、各種環境規制、業界標準など)を遵守している必要があります。ODMパートナーに開発・製造を委託した場合でも、最終的な製品の法規遵守責任は、多くの場合、製品を販売する委託元企業にあります。この法令チェックが不十分だと、製品の販売停止、回収、罰金といった深刻なトラブルに発展する可能性があります。

対策:

・対象市場の法令・規格の事前調査:製品を販売する国や地域の関連法規・規格を事前に徹底的に調査し、ODMパートナーに明確に伝えます。

・ODMパートナーの法規対応能力の確認:ODMパートナーが、関連法規に関する知識や対応実績を持っているか、必要な認証取得のサポート体制があるかなどを確認します。

・契約における責任範囲の明確化:法令遵守に関する責任の所在や、認証取得に関する費用負担などを契約書に明記します。

・第三者認証機関の活用:必要に応じて、第三者の試験機関や認証機関を利用し、製品の適合性を客観的に評価・証明します。

・継続的な法令・規格のアップデート:法令や規格は改正されることがあるため、常に最新情報を入手し、対応していく体制を整えます。

ODMの失敗には、競合類似製品の完成や、想定以下の低利益、法令違反によるトラブルが挙げられます。

これらへの対策としては、明確な差別化指示、詳細なコスト管理と付加価値追求、徹底した法令調査とODMパートナーの対応能力確認が不可欠になりますね。

ODMパートナーシップを成功に導くための鉄則

ODMパートナーを選定した後も、その関係性を良好に保ち、プロジェクトを成功に導くためには、委託元企業にも積極的な関与と努力が求められます。ここでは、ODMパートナーシップを成功させるための重要なポイントを解説します。

密なコミュニケーションの実施

ODMプロジェクトの成否は、委託元企業とODMパートナー間のコミュニケーションの質と量に大きく左右されます。プロジェクトの初期段階から量産、そしてアフターサポートに至るまで、定期的かつ透明性の高いコミュニケーションを維持することが不可欠です。

・定例会議の設定:プロジェクトの進捗状況、課題、懸念事項などを共有するために、定期的な会議(週次、月次など)を設定し、双方の担当者が出席するようにします。

・明確な情報伝達:要求仕様、設計変更、品質基準、納期など、伝えるべき情報は曖昧さを排除し、具体的かつ書面(メール、議事録など)で正確に伝達します。

・迅速な意思決定とフィードバック:ODMパートナーからの問い合わせや提案に対しては、迅速に検討し、明確なフィードバックを行います。意思決定の遅れは、プロジェクト全体の遅延に繋がります。

・オープンな課題共有:問題が発生した場合は、隠さずに速やかに情報を共有し、共に解決策を検討する姿勢が重要です。

・文化や習慣の違いの理解(特に海外パートナーの場合):言語の壁だけでなく、ビジネス慣習や文化の違いを理解し、尊重することで、より円滑なコミュニケーションが可能になります。

継続的改善のためのPDCAサイクル

ODMで開発・製造した製品も、一度市場に出したら終わりではありません。市場からのフィードバックや販売データ、あるいはODMパートナーからの改善提案などを元に、継続的に製品の品質向上やコストダウン、機能改善などに取り組むことが重要です。

・Plan(計画):市場データや顧客の声、技術トレンドなどを分析し、改善目標や具体的な施策を計画する

・Do(実行):計画に基づいて、ODMパートナーと協力して改善策(設計変更、部品変更、工程改善など)を実施する

・Check(評価):改善策の実施結果を、品質データ、コストデータ、顧客満足度などから評価する

・Action(改善):評価結果に基づいて、さらなる改善活動に繋げたり、効果のあった施策を標準化したりする

このPDCAサイクルをODMパートナーと共同で回していくことで、製品競争力を維持・向上させ、長期的なビジネスの成功に繋げることができるでしょう。

法令チェックの徹底

前述の失敗事例でも触れましたが、製品に関連する法令・規格の遵守は極めて重要です。ODMパートナーに任せきりにするのではなく、委託元企業も主体的に関与し、徹底したチェックを行う必要があります。

・最新情報の収集と共有:販売対象国・地域の法規制は常に変化する可能性があるため、最新情報を継続的に収集し、ODMパートナーと共有します。

・認証取得プロセスの管理:必要な認証(例:CEマーキング、FCC認証、PSEマークなど)の取得スケジュールや進捗状況をODMパートナーと共有し、適切に管理します。

・製品表示・取扱説明書の確認:製品本体やパッケージへの表示義務、取扱説明書への記載事項なども法規制の対象となるため、細部まで確認します。

・含有化学物質管理:RoHS指令やREACH規則など、製品に含まれる化学物質に関する規制への対応も重要です。ODMパートナーにサプライチェーン全体での管理体制を求め、確認します。

原価が高騰した際の対応方法の明確化

近年、半導体不足や原材料価格の上昇、物流コストの増大など、製造原価に影響を与える外部要因が頻繁に発生しています。こうした原価高騰リスクに対して、事前にODMパートナーと対応方法を協議し、合意しておくことが重要です。

・価格改定ルールの設定:どのような条件下で価格見直しを行うか(例:特定部品の価格が〇%以上変動した場合など)、価格改定の頻度や通知期間などを事前に取り決めておきます。

・コストダウン努力の共同実施:原価高騰の兆候が見られた場合、代替部品の検討、設計変更による部品点数削減、生産効率の向上など、ODMパートナーと共同でコストダウン努力を行います。

・情報共有の透明性:部品価格や為替レートの変動など、コストに影響を与える情報をODMパートナーと透明性をもって共有し、建設的な協議ができる関係性を構築します。

・複数購買先の確保:特定の部品や材料について、供給リスクを分散するために、複数の調達先を確保しておくことも有効な対策です。

知的財産権の取り扱いの明確化

ODMでは、製品の設計・開発をODMパートナーが行うため、その過程で生じる発明や考案、意匠、ノウハウなどの知的財産権の帰属や取り扱いを明確にしておくことが極めて重要です。

・契約による明確な規定:開発着手前に、本プロジェクトで生じる知的財産権(特許権、実用新案権、意匠権、著作権など)が、委託元企業、ODMパートナー、あるいは共有のいずれに帰属するのか、また、相手方が利用する場合の条件(ライセンス許諾の有無、範囲、対価など)を契約書に明記します。

・バックグラウンドIPの特定:プロジェクト開始前に、委託元企業およびODMパートナーがそれぞれ保有している既存の知的財産権(バックグラウンドIP)を特定し、それらがプロジェクトでどのように利用されるか、利用条件などを確認します。

・改良技術の取り扱い:ODMパートナーが既存技術を改良して新しい技術が生み出された場合の権利の帰属についても、事前に取り決めておくことが望ましいです。

・秘密保持義務の徹底:プロジェクトを通じて知り得た相手方の技術情報や営業秘密について、厳格な秘密保持義務を課す条項を設けます。

これらのポイントを事前にODMパートナーと十分に協議し、双方合意の上で契約に盛り込むことで、将来的なトラブルを未然に防ぎ、良好なパートナーシップを維持することができます。

亀岡電子のODMサービスをご紹介

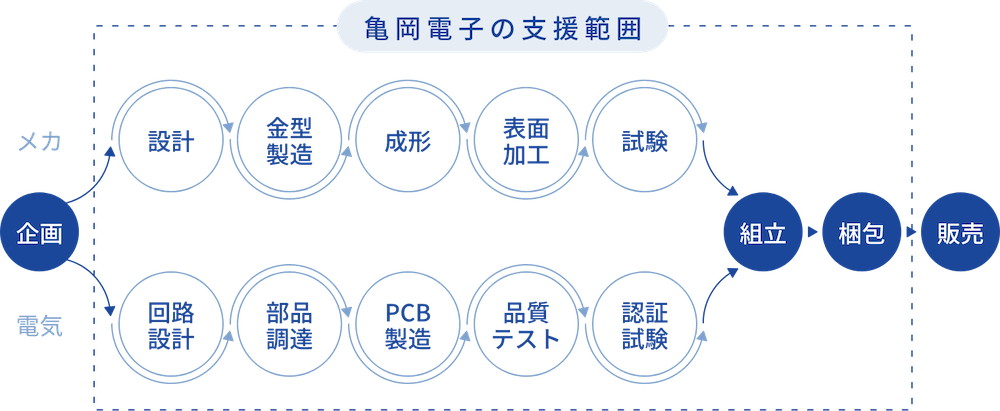

具体的なEMSサービスをイメージしていただくため、ここでは亀岡電子のEMSサービスについてご紹介します。

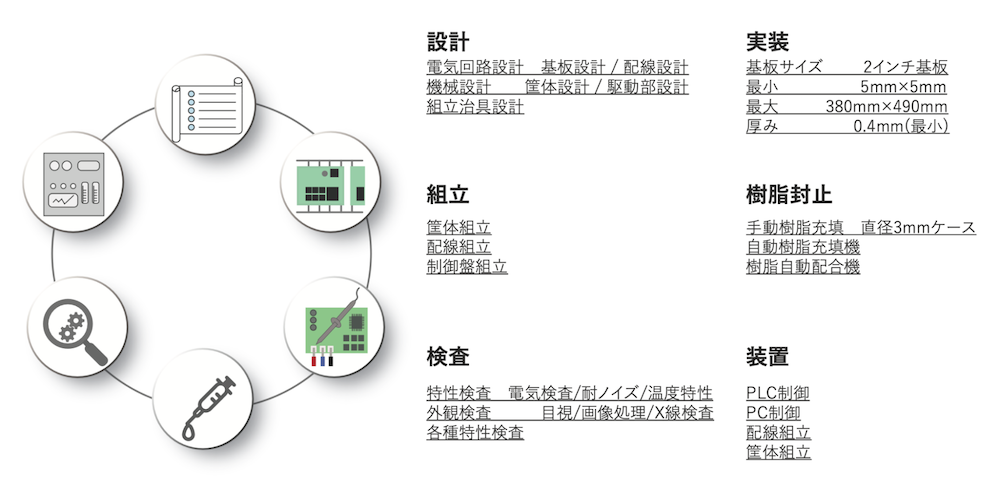

亀岡電子では、お客様のニーズにお応えする生産受託事業を行っており、設計から出荷まで全て請け負い、ワンストップソリューションで対応しています。

具体的には、組立/実装/樹脂封止以外にも 装置筐体/治工具/自動検査機も設計生産しており、大手センサーメーカー製品を 40 年以上生産してきたノウハウを活かして、高品質かつコストパフォーマンスの高い製品の生産をご支援しています。

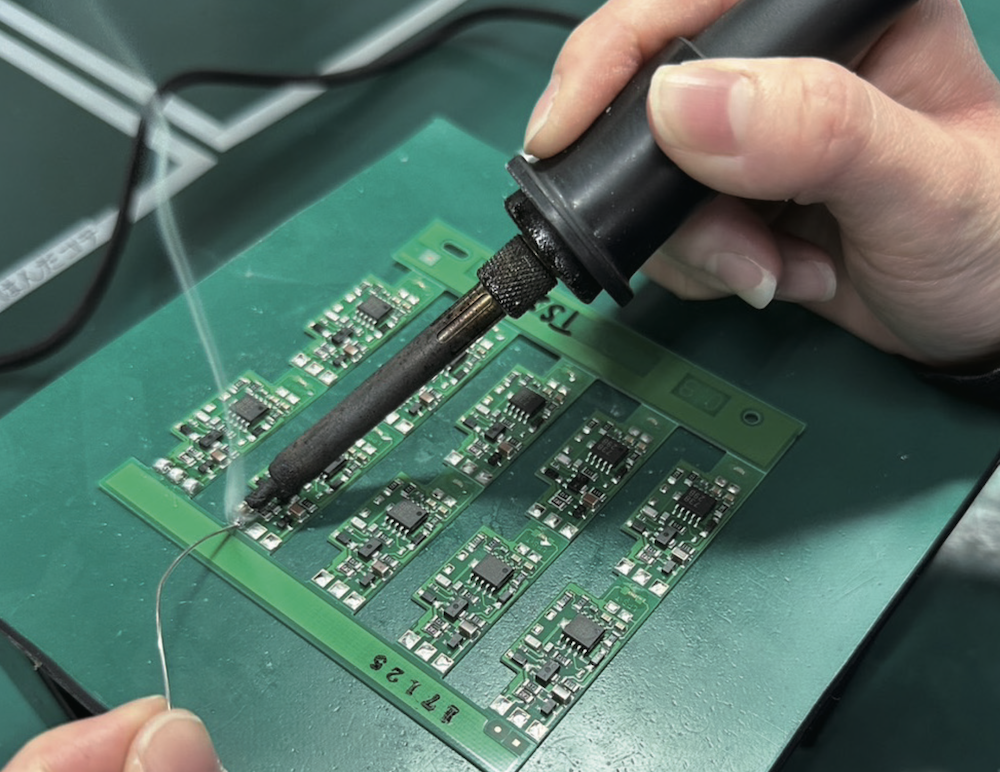

実際の作業現場について、たとえば実装レーンは実装機 5 機(YSM20R)を 2 ライン編成にて保有しており、95,000 CPHの打点数で試作ラインと量産ラインに分かれて対応します。この際、BGA(Ball Grid Array)やCSP(Chip Size Package)といった部品の搭載も可能です。

組立工程については、はんだ作業に認定制度を導入しており、認定の合格者のみがはんだ作業を担当することで一定の品質を担保しています。また、大手企業に引けを取らない高品質かつ迅速な生産対応も徹底しております。

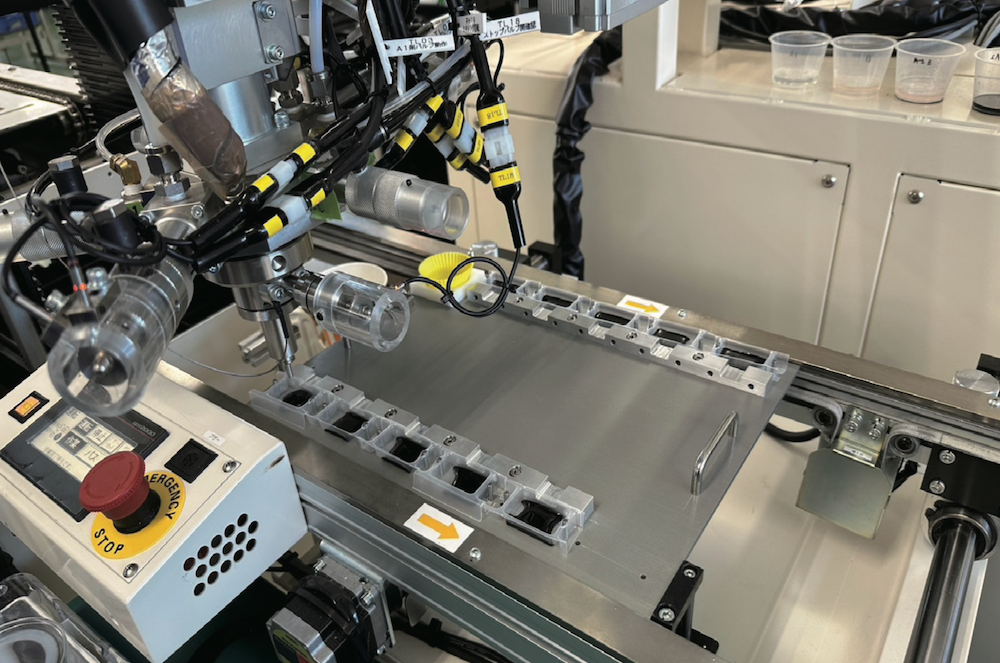

樹脂封止工程については、自動充填機を導入し手動充填と比べて均一な樹脂量を充填できるため、硬化不良やムラを低減し、品質の安定した製品を提供しています。もちろん、自動充填機で対応できない小さな製品は、熟練の作業者が一つひとつ丁寧に生産しております。

また、特性検査については、電気的、機械的特性等の専用の特性検査機を社内で設計/製作しております。同時に行う外観検査では、キズを目視及び画像検査機を用いて確認するので、安全できれいな製品をご提供しております。

そのほか、EMS事業者としての強みをまとめると以下の通りとなります。

-

FAセンサ(近接、静電容量、光電、圧力、超音波)製品に関する特性検査、構造設計、規格、生産工程設計、 部品調達先などの豊富な知識

-

エポキシなどの樹脂を直径3mmの小型ケースにも気泡を噛まずに充填し、耐環境仕様に出来る製造技術

-

耐水性、絶縁性のすぐれたエポキシ樹脂の特性を発揮させる充填技術

-

顧客の要求納期を遵守する高い納期対応力

-

保護構造IP68の耐水性、CE規格を取得出来る耐静電気、耐ノイズ性を実現できる高い品質力

-

生産技術による、生産性向上や品質向上させる治工具設備設計対応

-

直径3mmの小型近接センサや安定したアナログ信号を出力できる静電容量式センサの設計対応

-

部品調達、生産計画、製造、品質保証のプロセスが揃っており、小ロット試作から月産1.5万台でも一貫生産できる組織体制

-

フロアマネジメントを通じた、効率よく生産できる現場環境の整備と原価企画力の推進

ODM・OEM・EMSを理解し、戦略的パートナーシップでビジネスを加速させよう

本記事では、製造業における重要な外部リソース活用戦略であるODM、OEM、EMSについて、それぞれの違い、市場動向、メリット・デメリット、パートナー選定のポイント、そして成功のための秘訣を多角的に解説してきました。

グローバル競争が激化し、技術革新のスピードがますます加速する現代において、全ての経営資源を自社単独で賄うことは非効率的であり、リスクも伴います。ODMやOEM、EMSといった製造委託の形態を深く理解し、自社の事業戦略や製品特性、保有リソース、そして目指すべきゴールに応じて最適なパートナーと委託形態を選択することは、もはや企業の成長に不可欠な要素と言えるでしょう。

・自社に開発力があり、ブランドコントロールを重視するならOEM。

・開発リソースを補い、市場投入スピードを重視するならODM。

・大規模生産によるコストメリットや高度な生産技術を求めるならEMS。

そして、どの形態を選ぶにしても、委託先は単なる「下請け」ではなく、共に成長を目指す「戦略的パートナー」として捉えることが重要です。明確なコミュニケーション、相互の信頼関係、そして共通の目標に向かって協力し合う姿勢が、パートナーシップを成功に導き、ひいては自社のビジネスを大きく飛躍させる原動力となるでしょう。

本記事が、読者の皆様にとって、製造委託に関する理解を深め、より効果的な外部リソース活用を実現するための一助となれば幸いです。変化の激しい時代を勝ち抜くために、戦略的なパートナーシップを構築し、ビジネスのさらなる加速を目指しましょう!

(文・亀岡電子コラム編集部)