スマートファクトリーが拓く未来:工場自動化で実現する次世代の製造業について解説

日本の製造業は今、かつてない程の変革の時を迎えています。グローバル競争の激化、労働力人口の減少、サプライチェーンの複雑化といった課題に直面する中で、従来の製造手法では限界が見えてきています。こうした状況下で注目を集めているのが、工場自動化を核としたファクトリー・オートメーション(FA)の取り組みです。

ファクトリー・オートメーションとは、製造工程における人的作業を機械やシステムに置き換え、効率性と品質の向上を図る技術的アプローチを指します。しかし、現代のFAは単なる機械化にとどまらず、IoT、AI、クラウド技術などのデジタル技術と融合することで、これまでにない価値を創出する「スマートファクトリー」への進化を遂げています。

本記事では、電子機器メーカーの開発・購買担当者、経営企画担当者の皆様に向けて、ファクトリー・オートメーションの全体像から具体的な導入手順まで、実践的な観点で解説していきます。製造業のDX(デジタルトランスフォーメーション)が進む中で、どのように工場自動化を推進し、競争優位性を確立していくべきか、その道筋を明らかにしていきましょう。

※ファクトリー・オートメーションについては以下の記事もご参照ください。

目次

スマートファクトリーの定義と概念

スマートファクトリーという用語は、業界や企業によって様々な定義がなされており、明確な統一見解は存在しません。一般的には「工場のDX化」を指す場合が多く、AI(人工知能)やIoT(Internet of Things)などの先進技術を活用して工場内業務を自動化することとして理解されています。

しかし、より包括的な視点で捉えるならば、スマートファクトリーは単なる技術導入の集合体ではないでしょう。

本記事では、スマートファクトリーを「工場内のあらゆるハードウェアとソフトウェアが有機的に連携し、基幹システムとの統合を通じて、企業全体の経営状態が最適化されている工場、ないしは工場を持つ会社」と定義します。

この定義の重要なポイントは、技術的な統合だけでなく、経営レベルでの最適化までを含んでいることです。製造現場のデータが経営判断に活用され、戦略的な意思決定を支援する仕組みが構築されて初めて、真のスマートファクトリーと呼べると言えるでしょう。

なぜ今、スマートファクトリーなのか?製造業が直面する課題とDXの必要性

スマートファクトリーがこれほどまでに注目を集める背景には、製造業が抱える深刻な課題と、それらを解決する手段としてのデジタルトランスフォーメーション(DX)への期待があります。

まず、DXについて簡単に触れておきましょう。DXとは、デジタル技術を活用してビジネスモデルや業務プロセス、組織文化を変革し、競争上の優位性を確立することです。製造業においては、AI、IoT、クラウド、ビッグデータといった技術を駆使し、生産性の向上やコスト削減、新たな付加価値の創出等を目指す取り組みがDXに該当します。

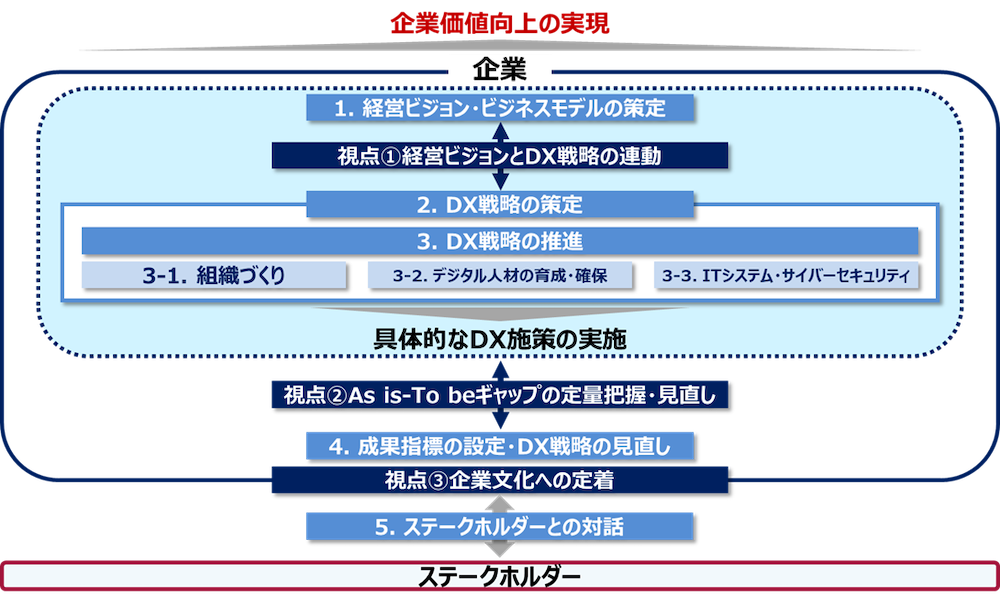

経済産業省も、デジタル技術による社会変革を踏まえた経営ビジョンの策定・公表といった経営者に求められる対応をまとめた「デジタルガバナンス・コード」を策定するなど、国を挙げて企業のDXを後押ししています。

しかし、多くの企業、特に伝統的な製造業においては、既存システムの複雑さや組織の縦割り構造、デジタル人材の不足などがDX推進の障壁となっているのが実情です。

このような状況下で、製造現場は以下のような喫緊の課題に直面しています。

・深刻化する人材不足と高齢化:少子高齢化に伴い、製造現場では熟練技術者の不足や作業員の高齢化が急速に進んでいます。技能伝承が追いつかず、将来的な労働力確保も困難になりつつあります。

・作業等の属人化と標準化の遅れ:特定の熟練作業員にしかできない作業が多く存在し、その人の経験や勘に頼る「属人化」が進んでいます。これにより、品質のばらつきや生産効率の低下、技術伝承の困難といった問題が生じ、作業の標準化が遅々として進まないケースが散見されます。

・複雑化する情報管理と部門間の連携不足:設計、調達、生産、在庫、出荷といった各部門で情報が分断され、リアルタイムな情報共有ができていない企業は少なくありません。在庫管理の非効率化、部品調達の遅延、リードタイムの長期化など、経営判断に必要な情報がタイムリーに得られない状況は大きな機会損失に繋がっています。

・設備の老朽化と保守メンテナンス費用の増大:長年使用されてきた生産設備の老朽化が進み、故障リスクやメンテナンスコストが増大しています。突発的な設備停止は生産計画に大きな影響を与え、競争力低下の要因となっています。

これらの課題は相互に関連し合い、製造業の収益性や競争力を蝕んでいます。こうした閉塞感を打破し、持続的な成長を実現するための一つの強力なアプローチが、スマートファクトリー化と言えます。

製造現場が抱える課題は、一つ一つが独立しているように見えても、実は根深く繋がっています。例えば、人材不足は属人化を助長し、属人化は情報共有の障壁となります。

スマートファクトリー化は、これらの課題を包括的に捉え、デジタル技術によって解決の糸口を見出す試みです。重要なことは、単にツールを導入するのではなく、課題の本質を見極め、DXを通じて業務プロセスや組織文化そのものを変革していくという強い意志を持つことだと考えています。

スマートファクトリーがもたらす変革:期待されるメリットを徹底解説

工場をスマートファクトリー化することは、単に生産設備を最新にする以上の、多岐にわたるメリットを企業にもたらします。ここでは、その代表的な効果を見ていきましょう。

圧倒的な生産性の向上

IoTセンサーやAIを活用することで、生産ラインの稼働状況をリアルタイムに把握し、無駄やボトルネックを特定・解消できます。ロボットによる24時間365日の自動化や、AIによる最適な生産計画の立案は、人手に頼っていた頃とは比較にならないレベルでの生産性向上を実現します。これにより、リードタイムの短縮や生産キャパシティの増強が可能になります。

人材不足の軽減と働き方改革の推進

これまで人手に頼らざるを得なかった繰り返し作業や過酷な作業をロボットや自動化システムに置き換えることで、作業員の負担を大幅に軽減できます。これにより、貴重な人材をより付加価値の高い業務、例えば改善活動や新たな技術開発などに振り向けることが可能になります。また、遠隔操作や自動監視システムの導入は、多様な働き方を許容する環境づくりにも繋がります。

技術・オペレーションの標準化と品質の安定化

熟練技術者のノウハウや勘をデータとして蓄積・分析し、AIやシステムに組み込むことで、作業の標準化を促進します。これにより、作業員のスキルレベルに左右されない安定した品質の製品を、誰でも効率的に生産できるようになります。結果として、不良品の削減や歩留まりの向上にも貢献します。

課題や成果の定量化に伴うPDCAサイクルの高速化

工場内のあらゆるデータが収集・可視化されることで、生産効率、品質、コストなどのKPI(重要業績評価指標)をリアルタイムかつ定量的に把握できます。これにより、問題発生時の迅速な原因究明や、改善施策の効果測定が容易になり、Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)のPDCAサイクルを高速に回せるようになります。

シミュレーション技術の精緻化によるリスク低減と最適化

昨今の技術進化によってより精緻化されてきたデジタルツイン技術(現実世界の設備や生産ラインをデジタルの仮想空間に再現する技術)などを活用することで、新たな生産ラインの導入や生産計画の変更、設備の故障などを事前にシミュレーションできます。これにより、実機での試行錯誤に伴うコストや時間を大幅に削減し、リスクを最小限に抑えながら最適な運用方法を見つけ出すことが可能になります。

データドリブン経営の実現とロジスティクスの改善

工場で収集されたリアルタイムデータは、生産計画だけでなく、需要予測、在庫最適化、サプライチェーン管理(SCM)など、経営判断に直結する様々な領域で活用できます。これにより、勘や経験に頼る経営から、データに基づいた客観的で迅速な意思決定(データドリブン経営)へと移行できます。また、生産状況と物流情報を連携させることで、ジャストインタイム(JIT)納品の精度向上や輸送コストの削減など、ロジスティクスの大幅な改善も期待できます。

スマートファクトリーがもたらすメリットは多岐にわたりますが、自社の最も深刻な課題や、達成したい目標に直結するメリットを見極めることが肝要です。例えば、電子機器メーカーであれば、多品種少量生産への対応力強化や、市場投入までのリードタイム短縮が大きなメリットとなるでしょう。

また、開発部門と製造部門のデータ連携を強化し、設計段階から生産効率や品質を考慮したものづくり(フロントローディング)を実現することも、競争力向上に大きく寄与します。

スマートファクトリー実現の鍵を握る!必須テクノロジー詳解

スマートファクトリーの実現には、様々な先進技術が不可欠です。ここでは、特に重要となる技術領域について、その役割と概要を解説します。電子機器メーカーの開発・購買担当者様にとっては、これらの技術動向を把握し、自社への適用可能性を検討することが求められます。

・IoT/M2M(Machine to Machine)と産業ネットワーク:工場内のあらゆる機器、設備、センサー、製品などをインターネットや専用ネットワークに接続し、相互に情報をやり取りさせる技術です。これにより、稼働状況、温度、振動、位置情報といったデータをリアルタイムに収集・監視することが可能になります。M2Mは特に機器間の直接通信を指し、人手を介さない自律的な制御や連携を実現します。また、これに付随して、堅牢で低遅延な産業用ネットワークの整備も重要になります。

・クラウドコンピューティング:収集した膨大なデータを保存、処理、分析するためのプラットフォームとして活用されます。自社で大規模なサーバー設備を持つ必要がなく、柔軟なリソース拡張やコスト効率の高い運用が可能です。生産管理システム(MES)やエネルギー管理システム(EMS)などをクラウド上で運用するケースも増えています。

・エッジコンピューティング:データをクラウドに送る前に、データ発生源(=エッジ)に近い場所で一次処理を行う技術です。リアルタイム性が求められる制御や、通信帯域の負荷軽減、セキュリティ向上(機密データをローカルで処理)といったメリットがあります。例えば、製造ラインでの異常検知やロボットの自律制御などに活用されます。

・AI(人工知能)/LLM(大規模言語モデル):AIは、収集されたビッグデータを分析し、パターン認識、予測、最適化などを行います。予知保全(故障予測)、品質検査の自動化、生産計画の最適化、需要予測などに不可欠な技術です。近年注目されるLLMは、自然言語処理能力に長けており、作業指示書の自動生成、マニュアル検索の高度化、熟練者の暗黙知の形式知化などへの応用が期待されています。

・ロボット(産業用ロボット、協働ロボット):従来からの溶接、塗装、搬送といった作業に加え、より複雑な組み立て作業やピッキング作業など、自動化の範囲を拡大しています。特に、人と安全柵なしで同じ空間で作業できる協働ロボットは、導入の柔軟性が高く、中小企業でも導入が進んでいます。

・センサ技術:温度、湿度、圧力、振動、画像、距離など、様々な物理量を検知し、デジタルデータに変換するデバイスです。IoTの「目」や「耳」として機能し、精度の高いデータ収集の基盤となります。小型化、低消費電力化、高精度化が進んでいます。

・低レイヤー言語(C言語、アセンブラなど):組み込みシステムやデバイスドライバなど、ハードウェアに近い部分の制御には、C言語やアセンブラといった低レイヤー言語の知識が依然として重要です。リアルタイム性や処理効率が求められる場面で力を発揮します。

・サイバーセキュリティ:工場内のあらゆるものがネットワークに繋がるということは、サイバー攻撃のリスクも増大することを意味します。生産システムへの不正アクセスやマルウェア感染は、生産停止や機密情報の漏洩といった甚大な被害をもたらす可能性があります。ファイアウォール、侵入検知システム(IDS/IPS)、アクセス制御、暗号化など、多層的なセキュリティ対策が不可欠です。

スマートファクトリーを支える技術は日進月歩であり、全てを自社で賄うのは現実的ではありません。自社のコア技術や強みを明確にした上で、どの技術を内製化し、どの技術を外部の専門企業やソリューションプロバイダーと連携して導入するか、という「目利き」が重要になります。

特にサイバーセキュリティに関しては、専門家の知見を取り入れ、常に最新の脅威に対応できる体制を構築することが、事業継続性の観点からも極めて重要です。

アナログからの脱却!スマートファクトリー導入への7ステップ・ロードマップ

多くの製造現場では、依然として紙の帳票や手作業による情報伝達が残っており、スマートファクトリー化への道のりは遠いと感じられるかもしれません。しかし、明確なステップを踏むことで、着実にアナログな工場からスマートファクトリーへと移行することが可能です。ここでは、一般的な導入ステップの概要を7段階に分けてご紹介します。

Step1:目標・ビジョンの策定

まず最も重要なのは、「何のためにスマートファクトリー化するのか」という明確な目標とビジョンを策定することです。これは、経営計画や事業戦略と密接に連携している必要があります。「生産性30%向上」「不良率半減」「リードタイム20%短縮」といった具体的なKGI(重要目標達成指標)やKPI(重要業績評価指標)を設定し、全社で共有します。この段階で経営層の強いコミットメントを得ることが不可欠です。

Step2:現状の可視化/棚卸し

次に、現在の工場におけるシステム、ネットワーク構成、各業務のオペレーションフロー、データの流れなどを徹底的に可視化し、棚卸しを行います。どこにボトルネックがあるのか、どこに無駄や非効率が存在するのか、どのようなデータがどこに存在し、どのように活用(あるいは未活用)されているのかを客観的に把握します。

Step3:目標と現状のギャップ分析と実行計画の設計

Step1で設定した目標・ビジョンと、Step2で明らかになった現状との間に存在するギャップを具体的に抽出します。そして、そのギャップを埋めるために、どのような技術やソリューションが必要か、どのような業務プロセスの変更が必要かといったアプローチを検討し、具体的な実行計画(ロードマップ)を設計します。優先順位付けや投資対効果の試算もこの段階で行います。

Step4:実行計画の社内共有とワンチーム体制の構築

設計した実行計画を、経営層から現場の従業員まで、全ての関係者に丁寧に説明し、理解と協力を得ることが重要です。スマートファクトリー化は一部門の取り組みではなく、全社的なプロジェクトです。部門横断的な推進チームを結成し、それぞれの役割と責任を明確にして、ワンチームで取り組む体制を構築します。

Step5:各ソリューションの検討と選定

Step3で特定された課題解決や目標達成に向けて、具体的なITソリューションやFA機器、コンサルティングサービスなどを比較検討し、選定します。自社の状況や目的に最適なものを選ぶためには、複数のベンダーから情報を収集し、機能、コスト、導入実績、サポート体制などを総合的に評価する必要があります。

Step6:一部組織でのPoC(Proof of Concept:概念実証)実施と効果検証

いきなり全社展開するのではなく、まずは特定のラインや部門、限定的な範囲でPoCを実施し、導入効果や課題点を検証します。小さな成功体験を積み重ねることで、本格導入への確信を深めるとともに、潜在的なリスクを洗い出し、計画を修正・改善することができます。この段階で現場のフィードバックを積極的に取り入れることが重要です。

Step7:対応組織の拡大と、導入済み組織の最適化に向けたPDCAサイクルの実施

PoCで効果が確認できれば、対象範囲を徐々に拡大していきます。並行して、既に導入済みの組織では、収集されるデータを分析し、さらなる改善点を見つけ出し、継続的に最適化していくためのPDCAサイクルを回し続けます。スマートファクトリー化は一度導入して終わりではなく、継続的な改善と進化が求められる取り組みです。

これらのステップはあくまで一例であり、当然ながら、企業の規模や状況によって柔軟に調整する必要があります。しかし、計画的に段階を踏んで進めることが、スマートファクトリー化を成功に導くための重要なポイントです。計画倒れにならないためには、特にここに挙げたStep6のPoCが極めて重要です。

ここで具体的な成果を「見える化」し、小さな成功体験を積み重ねることで、社内のモチベーションを高め、懐疑的な意見を払拭する力になります。経営層のコミットメントはもちろんですが、現場の従業員が「自分たちの仕事が楽になる」「会社の成長に繋がる」と実感できるよう、丁寧なコミュニケーションと巻き込みが不可欠でしょう。

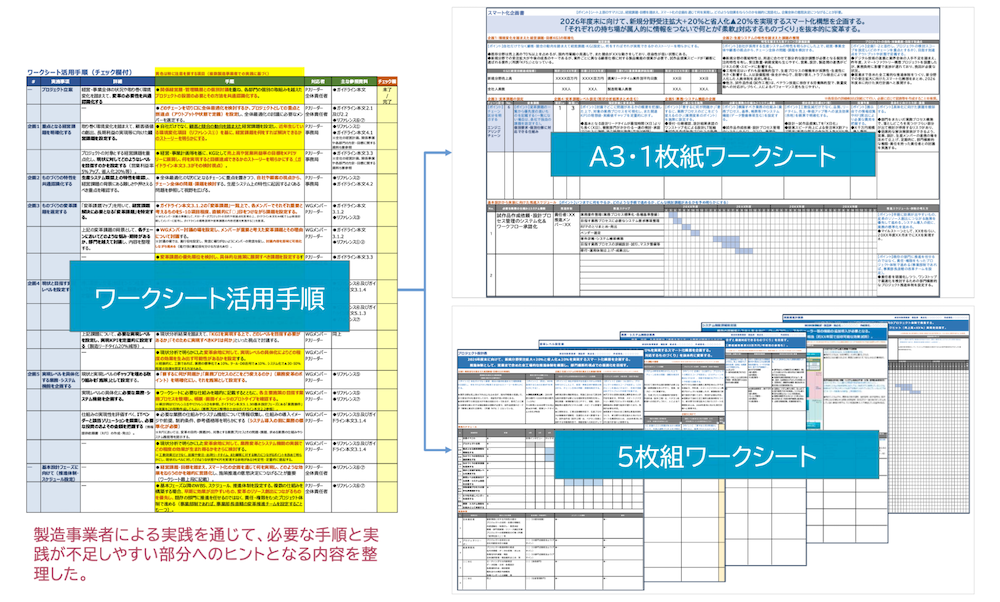

国も後押し!経済産業省「スマートマニュファクチャリング構築ガイドライン」を読み解く

日本政府も製造業の競争力強化に向けて、スマートファクトリー化を積極的に支援しています。その中核となるのが、経済産業省が公開している「スマートマニュファクチャリング構築ガイドライン」(以下、本ガイドライン)です。こちらは、企業がスマートファクトリーを構築・導入する際の羅針盤となることを目指しており、2024年1月には第2版が公開され、内容がアップデートされています。

ガイドラインの目的と構成

本ガイドラインは、スマートマニュファクチャリング(スマートファクトリーと同義で使われることが多い)の実現に向けた基本的な考え方、導入プロセス、活用事例などを体系的に示しています。特に、企業規模や業種を問わず、多くの製造業が参考にできるよう、具体的なステップや考慮すべき点が整理されているのが特徴です。

第2版では、主に以下の点が強化・更新されています。

・目的・効果の明確化の重要性:スマート化に取り組む上で、何のために行うのか(目的)、それによってどのような効果が得られるのか(効果)を具体的に設定し、関係者間で共有することの重要性がより強調されています。これにより、取り組みの方向性が定まり、投資対効果の評価もしやすくなります。

・「つながる工場」の進化と連携・協調領域の拡大:工場内の「つながる」だけでなく、企業間(サプライチェーン)、さらには異業種間でのデータ連携・協調の重要性が示されています。これにより、個々の企業の最適化を超えた、産業全体の競争力強化を目指しています。

・サイバーセキュリティ対策の強化:工場がネットワークにつながることで増大するサイバー攻撃のリスクに対し、具体的な対策の考え方や国際標準の参照などが盛り込まれています。経営層の関与の必要性も指摘されています。

・人材育成と組織変革の視点:スマートファクトリーを推進・運用していくためには、デジタル技術を理解し活用できる人材の育成と、変化に対応できる柔軟な組織文化の醸成が不可欠であるとされています。

ガイドライン活用のポイント

本ガイドラインは、スマートファクトリー化の検討を始めたばかりの企業にとっては、全体像を把握するための良い入門書となります。また、既に取り組んでいる企業にとっても、自社の進捗状況を確認し、次の一手を考える上での参考になるでしょう。

特に注目すべきは、企業がスマート化を進める上で直面しがちな課題や、それに対する解決の方向性が示されている点です。例えば、「どこから手をつければ良いかわからない」「投資対効果が見えにくい」「データは収集しているが活用できていない」といった悩みに対して、具体的なヒントが提供されています。

ただし、ガイドラインはあくまで一般的な指針であり、全ての企業にそのまま適用できるわけではありません。自社の業種、規模、製品特性、経営戦略などを踏まえ、ガイドラインの内容を参考にしつつ、自社に最適なスマートファクトリーの姿を設計していくことが重要です。

経済産業省のガイドラインは、スマートファクトリー化を目指す企業にとって、非常に有用な道しるべとなります。特に、取り組みの初期段階で「何から手をつけるべきか」「どのような視点が必要か」といった疑問に答えてくれるでしょう。

しかし、ガイドラインは万能薬ではありません。これを鵜呑みにするのではなく、自社の実情と照らし合わせ、どの部分を参考にし、どのようにアレンジするかを考えることが重要です。また、技術や市場環境は常に変化するため、ガイドラインの内容を定期的に見直し、最新の動向をキャッチアップする姿勢も求められます。

データ利活用こそが成否を分ける!スマートファクトリーにおけるデータ戦略

スマートファクトリーの「スマート」たる所以は、収集したデータをいかに効果的に活用できるかにかかっています。単にセンサーを設置し、データを蓄積するだけでは意味がありません。ここでは、スマートファクトリーにおけるデータ利活用の標準的なステップとポイントを解説します。

Step1:データ利活用のユースケースから逆算する

「どんなデータを集めるか」からスタートするのではなく、「データを活用して何を達成したいのか」「どのような課題を解決したいのか」というユースケース(活用事例)を明確に定義することから始めます。例えば、「予知保全を実現したい」「不良品発生の原因を特定したい」「生産計画を最適化したい」といった具体的な目的を設定します。

Step2:必要なデータの種類と収集方法の特定

ユースケースが明確になれば、その達成に必要なデータは何か、どのようなセンサーやシステムから、どのような頻度で収集すべきかが見えてきます。例えば、予知保全であれば、設備の振動、温度、電流値などの時系列データが必要になります。

Step3:データの流れ(データフロー)の整理と可視化

データがどこで発生し、どこに集められ、どのように加工・分析され、誰がどのように利用するのか、というデータの流れ全体を整理し、可視化します。これにより、データのサイロ化(部門ごとにデータが分断され、共有されない状態)を防ぎ、効率的なデータ連携の仕組みを設計できます。

Step4:データ標準化プロセスの確立

異なる機器やシステムから収集されるデータは、フォーマットや単位、意味付けがバラバラであることが少なくありません。これらのデータを統合的に分析・活用するためには、データクレンジング(ノイズ除去や欠損値補完)、データ変換、データ統合といった標準化プロセスを確立し、データの品質と一貫性を担保する必要があります。

Step5:データ蓄積・分析基盤(DWH、データレイクなど)の整備

収集・標準化されたデータを効率的に蓄積し、分析に活用するための基盤を整備します。構造化データにはデータウェアハウス(DWH)、非構造化データを含む多様なデータにはデータレイクといった選択肢があります。クラウドサービスを利用することも有効な手段です。

Step6:分析と洞察の獲得、アクションへの展開

整備されたデータ基盤上で、BI(ビジネスインテリジェンス)ツールやAI(人工知能)などを活用してデータを分析し、課題解決や意思決定に繋がる洞察(インサイト)を獲得します。そして、その洞察に基づいて具体的なアクションプランを策定し、実行に移します。

Step7:継続的な評価と改善

データ利活用の効果を定期的に評価し、ユースケースの見直しや、データ収集・分析方法の改善を継続的に行います。データから得られる価値を最大化するためには、試行錯誤を繰り返しながら、データ利活用のサイクルを回し続けることが重要です。

データ利活用は、技術的な側面だけでなく、データを扱う人材の育成や、データに基づいた意思決定を行う組織文化の醸成も不可欠です。

「とりあえずデータを集めれば何かわかるだろう」という発想は、データ利活用の失敗に繋がる典型的なパターンです。最も重要なのは、Step1の「ユースケースからの逆算」です。解決したい課題や達成したい目標が明確であれば、本当に必要なデータは何か、どのように活用すべきかが見えてきます。

また、データの「質」にもこだわるべきでしょう。不正確なデータや意味のないデータをいくら集めても、価値ある洞察は生まれません。質の高いデータを継続的に収集・整備するための基盤づくりと運用体制の構築が、データ利活用の成否を大きく左右します。

スマートファクトリー化を成功させるためのポイントと注意点

スマートファクトリー化は、多くの企業にとって大きな投資と変革を伴うプロジェクトです。その成功確率を高めるためには、いくつかの重要なポイントと注意点を押さえておく必要があります。

成功させるためのポイント5つ

・明確なビジョンとトップコミットメント:「何のためにスマートファクトリーを実現するのか」という明確なビジョンを経営層が示し、全社で共有することが全ての出発点です。このビジョンは、経営戦略と連動し、具体的で測定可能な目標を含んでいるべきです。トップが強いリーダーシップを発揮し、プロジェクトを継続的に支援する姿勢(トップコミットメント)が不可欠です。これにより、部門間の壁を越えた協力体制を築きやすくなります。

・データ活用が鍵を握るという認識:スマートファクトリーの核心は、データ収集とその利活用にあります。単に設備を自動化するだけでなく、そこから得られるデータをいかに分析し、意思決定や改善活動に繋げるかが重要です。そのため、データ収集基盤の構築、データ分析スキルの向上、データドリブンな文化の醸成に注力する必要があります。

・スモールスタートと段階的な拡張:いきなり大規模な投資を行うのではなく、まずは特定のラインや工程、解決しやすい課題に絞ってスモールスタートし、PoC(概念実証)を通じて効果を検証します。小さな成功体験を積み重ねることで、ノウハウを蓄積し、社内の理解と協力を得ながら、徐々に対象範囲を拡大していくアプローチが現実的かつ効果的です。

・現場の巻き込みと継続的な改善サイクルの実行:スマートファクトリー化の主役は、実際に工場で働く従業員です。計画段階から現場の意見を吸い上げ、導入プロセスにも積極的に関与してもらうことで、当事者意識を高め、変化への抵抗を減らすことができます。導入後も、現場からのフィードバックを元に継続的な改善(PDCAサイクル)を回し続けることが、スマートファクトリーを真に価値あるものにします。

・可視化のためのモニタリング仕組みの構築:生産状況、設備稼働率、品質データなどをリアルタイムに可視化し、誰もが容易に状況を把握できるモニタリングの仕組みを構築することが重要です。これにより、問題の早期発見や迅速な対応が可能になるだけでなく、改善効果の定量的な把握にも繋がります。

注意点5つ

・手段の目的化を避ける:最新技術の導入自体が目的とならないよう注意が必要です。あくまで自社の課題解決や競争力強化という目的を達成するための「手段」として技術を選定・導入する姿勢が重要です。

・短期的な成果だけでなく中長期的な視点を持つ:スマートファクトリー化の効果が顕在化するまでには時間がかかる場合があります。短期的なROI(投資対効果)だけでなく、中長期的な競争力強化や企業価値向上という視点も持って取り組む必要があります。

・セキュリティ対策の徹底:工場がネットワークに接続されることで、サイバー攻撃のリスクは格段に高まります。情報漏洩や生産停止といった事態を防ぐため、計画段階から包括的なセキュリティ対策を講じることが不可欠です。

・既存システムとの連携:新たに導入するシステムや機器と、既存の基幹システム(ERPなど)や生産管理システム(MES)とのスムーズな連携は、データの一元管理と活用において非常に重要です。事前に連携方法を十分に検討しておく必要があります。

・人材育成とスキルシフトへの対応:スマートファクトリーを運用・活用していくためには、デジタル技術に関する知識やデータ分析スキルを持った人材が不可欠です。社内教育プログラムの実施や外部からの専門家採用、リスキリングなどを通じて、人材育成とスキルシフトに計画的に取り組む必要があります。

これらのポイントと注意点を念頭に置き、自社の状況に合わせて戦略的にスマートファクトリー化を進めることが、成功への近道となります。

スマートファクトリー化を成功させる上で、最も強調したいのは「ビジョン」と「現場の共感」の両輪です。

トップがどれだけ壮大なビジョンを掲げても、現場の従業員がそれを自分事として捉え、日々の業務の中で主体的に改善活動に取り組まなければ、絵に描いた餅に終わってしまいます。そのためには、トップダウンの指示だけでなく、ボトムアップの意見を吸い上げ、共に創り上げていくという姿勢が不可欠です。

変化を恐れず、挑戦を奨励する企業文化の醸成こそが、スマートファクトリー成功の土壌となるでしょう。

ファクトリー・オートメーションとスマートファクトリーで築く、持続可能な未来

本記事では、スマートファクトリーの定義、注目される背景、もたらされるメリット、実現に必要な技術、導入ステップ、そして成功のポイントに至るまで、多角的に解説しました。

製造業が直面する人材不足、技能伝承の困難、グローバル競争の激化といった課題は、ますます深刻化しています。このような厳しい環境下で企業が持続的に成長し、競争優位性を確立していくためには、スマートファクトリー化への取り組みが避けては通れない道となっています。

スマートファクトリーは、単なる生産効率の向上に留まらず、働き方の変革、技術の標準化、データドリブンな経営判断、そして新たな付加価値の創出を可能にします。それは、工場という「モノづくりの現場」を、企業全体の競争力を生み出す「価値創造の拠点」へと進化させるポテンシャルを秘めているのです。

もちろん、スマートファクトリー化への道のりは平坦ではありません。初期投資の負担、適切な技術選定の難しさ、既存システムとの連携、セキュリティリスク、そして何よりも変化に対する組織内の抵抗など、乗り越えるべきハードルは数多く存在します。

しかし、明確なビジョンを持ち、現状を正しく把握し、スモールスタートで着実にステップを踏み、現場と経営が一体となって取り組むことで、これらの課題は克服可能です。経済産業省のガイドラインなども参考にしながら、自社にとって最適なスマートファクトリーの姿を描き、その実現に向けて一歩を踏み出すことが、今こそ求められています。

変化の速い市場環境に対応し、革新的な製品を世に送り出し続けるために、本記事でご紹介したスマートファクトリーの概念やアプローチが、今後の事業戦略を検討される上での一助となれば幸いです。

なお、亀岡電子では、スマートファクトリーに向けたセンサーの設計・実装・アプリケーション開発等のサービスをご提供しています。ご興味のある方は、ぜひ気軽にお問い合わせください。

(文・亀岡電子コラム編集部)