センサが拓く製造業の未来:DX/生産性向上を実現するキーデバイスを徹底解説

「熟練技術者の感覚を、どうにかして若手に伝えられないか」「製造ラインのちょっとした異常を、大きなトラブルになる前に検知したい」「もっと生産効率を上げて、コストを削減したい」

このような課題は、多くの製造業の現場で日々聞こえてくる声ではないでしょうか。人手不足、品質要求の高度化、そして激化するグローバル競争。これらの荒波を乗り越え、持続的な成長を遂げるために、今、製造業のDX(デジタルトランスフォーメーション)が急務となっています。そして、そのDXの成否を握る最も重要なキーデバイスの一つが、本記事のテーマである「センサ」と言えます。

本記事では、電子機器メーカーで製品開発や購買に携わる方、あるいは経営的な視点からDXを推進する立場の方を対象に、センサの基礎知識から、製造現場で活躍する具体的な種類、そして自社に最適なセンサとパートナー企業を選定するための実践的なノウハウまで、網羅的に解説していきます。

目次

なぜ今、製造業で「センサ」が注目されるのか?

近年、「IoT」や「インダストリー4.0」、「スマートファクトリー」といった言葉を耳にする機会が格段に増えましたが、これらの先進的なコンセプトの根幹を支えているのが、実は一つひとつの小さなセンサです。

かつての製造現場は、人の「経験」と「勘」に頼る部分が大きく、それが品質や生産性のばらつき、技術伝承の難しさといった課題を生んでいました。しかし、センサ技術の進化と低価格化、そして通信技術の発展により、これまで見えなかったモノやコトの状態を「データ」として捉えることが可能になりました。

温度、圧力、流量、振動といった物理的な情報を、センサがリアルタイムに数値データへ変換する。その膨大なデータを収集・分析することで、製造プロセスは劇的に変わります。勘に頼っていた作業は、データに基づいた客観的な判断へと置き換わり、品質は安定し、生産性は向上します。設備の微細な異常を予知してダウンタイムを防ぎ、エネルギーの無駄遣いをなくしてコストを削減する。

センサは、もはや単なる部品ではありません。製造現場のあらゆる事象を「見える化」し、データ駆動型の新たな価値創造サイクルを生み出すための「目」であり「耳」であり、「力覚・触覚」なのです。競争が激化する現代の製造業において、センサをいかに戦略的に活用できるかが、企業の将来を左右するといっても過言ではないでしょう。

※スマートファクトリーについては、以下の記事もご参照ください。

▶︎スマートファクトリーが拓く未来:工場自動化で実現する次世代の製造業について解説

センサの真値は、これまでブラックボックスだった製造現場の暗黙知を「形式知」へと変換できる点にあります。熟練技術者が持つ「いつもと違う音」「微妙な振動」といった感覚を、センサデータとして定量化し、AIに学習させることで、その「匠の技」を組織の資産として蓄積・継承することが可能になります。これは、多くの企業が抱える技術伝承という根深い経営課題に対する、極めて有効な処方箋となるのです。

センサとは?見えない情報を「見える化」する必須デバイス

そもそも、「センサ」とは一体何なのでしょうか。少し専門的な言葉で定義するなら、「自然界の物理量や化学量を検知し、人間や機械が扱いやすい電気信号に変換する素子または装置」となります。

これでは少し分かりにくいかもしれません。もっと平易な言葉でいえば、人間の五感(視覚、聴覚、触覚、味覚、嗅覚)の役割を代行、あるいは拡張してくれるデバイスと考えるとイメージしやすいでしょう。

- 視覚 → 明るさや色、物体の形を捉える(光電センサ、画像センサ)

- 聴覚 → 音や振動を感じ取る(振動センサ、加速度センサ)

- 触覚 → 圧力や力、温度に触れる(圧力センサ、温度センサ)

- 嗅覚 → におい(ガス)を検知する(ガスセンサ)

人間は熱いものに触れれば「熱い!」と感じ、危険を察知して手を引っ込めます。センサもこれと同じです。例えば、製造ライン上のモーターが異常な熱を帯びた時、温度センサがその「熱」を検知し、「温度が閾値を超えた」という電気信号をコントローラに送ります。

その信号を受けたコントローラは、アラートを鳴らしたり、自動でラインを停止させたりといったアクションを起こすのです。

このように、センサは「検知」と「変換」という2つの基本機能を持っています。このシンプルな原理によって、私たちは目に見えない温度の変化や、耳に聞こえない超音波、感じることのできない微細な振動といった情報を手に入れ、機械を賢く制御することが可能になるのです。

製造業におけるセンサの5つの重要性~競争力を左右する縁の下の力持ち~

センサが製造現場にもたらすメリットは多岐にわたりますが、ここでは特に重要な5つの側面に絞って解説します。これらはすべて相互に関連しあっており、センサ活用がもたらす相乗効果の大きさを物語っています。

品質管理の向上(不良品削減、精度向上)

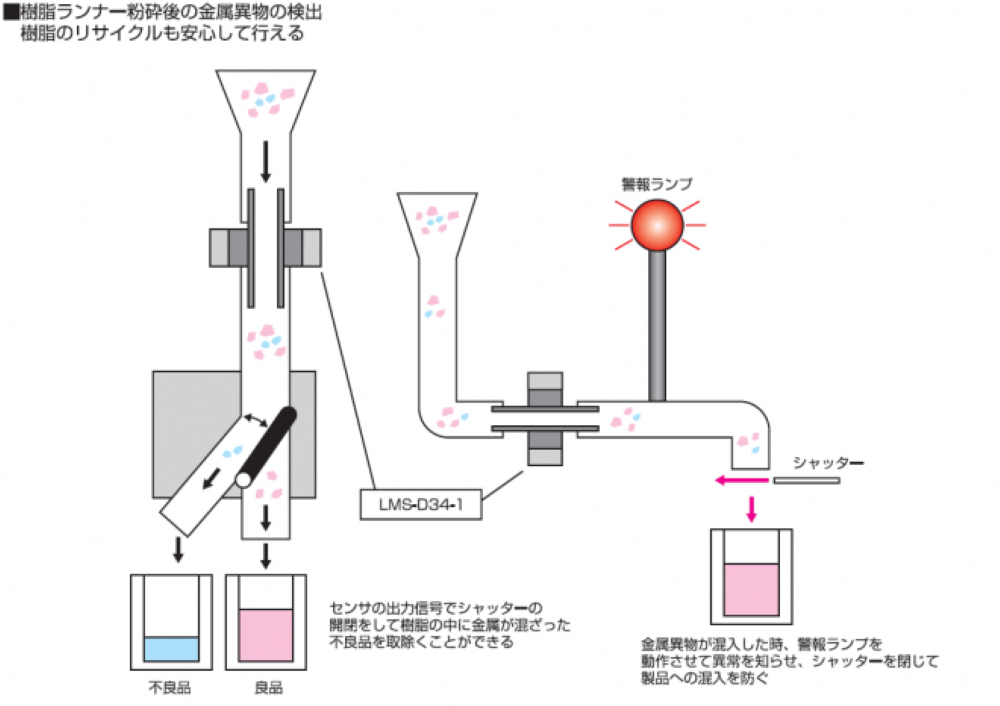

高品質なモノづくりは、日本の製造業の生命線です。センサは、製品の品質を安定させ、向上させるための強力な武器となります。例えば、加工中の製品の寸法を非接触の変位センサでリアルタイムに計測し、ミクロン単位のズレも許さない精密な制御を行ったり、画像センサを用いた外観検査で、人では見逃してしまうような微細な傷や汚れを瞬時に検出したりすることが可能です。これにより、不良品の流出を未然に防ぎ、顧客満足度とブランドイメージの向上に直結します。

生産性向上(自動化、効率化、タクトタイム短縮)

近接センサや光電センサは、対象物の有無や位置を正確に検知し、ロボットアームや搬送装置を自動で動かすために不可欠です。これまで人が行っていた単純作業を自動化することで、ヒューマンエラーを削減し、24時間365日の連続稼働も可能になります。また、各工程の状況をセンサで監視し、ボトルネックとなっている箇所を特定・改善することで、タクトタイム(製品を1つ作るのにかかる時間)を短縮し、工場全体の生産性を飛躍的に向上させることができます。

安全管理(予知保全、事故防止)

製造現場の安全確保は、何よりも優先されるべき事項です。振動センサや温度センサを工場の生産設備(モーター、ポンプ、コンベアなど)に取り付けることで、その稼働状態を常時監視できます。普段と異なる振動パターンや異常な発熱といった「故障の予兆」を捉え、本格的な故障が発生する前にメンテナンスを行う「予知保全」が実現します。これにより、突然の設備停止による生産ロスを防ぐだけでなく、設備の破損やそれに伴う労働災害といった重大事故のリスクを大幅に低減できます。

予知保全(CBM:Condition Based Maintenance)とは、設備や機械の故障を未然に防ぐために、センサやデータ分析技術を用いて異常の兆候を早期に検出し、必要なタイミングでメンテナンスを行う保全手法です。 従来の定期保全や事後保全に比べて、稼働停止リスクを最小限に抑え、コスト削減や生産性向上に貢献します。近年はIoTやAIの発展により、より高精度な予知が可能になっています。

コスト削減(省人化、エネルギー効率化、ダウンタイム削減)

センサによる自動化は、作業人員の最適化、つまり「省人化」に繋がり、人件費を削減します。また、工場内の電力使用量や圧縮空気の流量などを流量センサや圧力センサで「見える化」することで、無駄なエネルギー消費を特定し、改善活動に繋げることができます。エネルギー効率の最適化は、製造コストの削減だけでなく、環境負荷の低減という社会的要請に応える上でも重要です。さらに、前述の予知保全によるダウンタイム(設備停止時間)の削減は、機会損失を防ぎ、収益性を直接的に高めます。

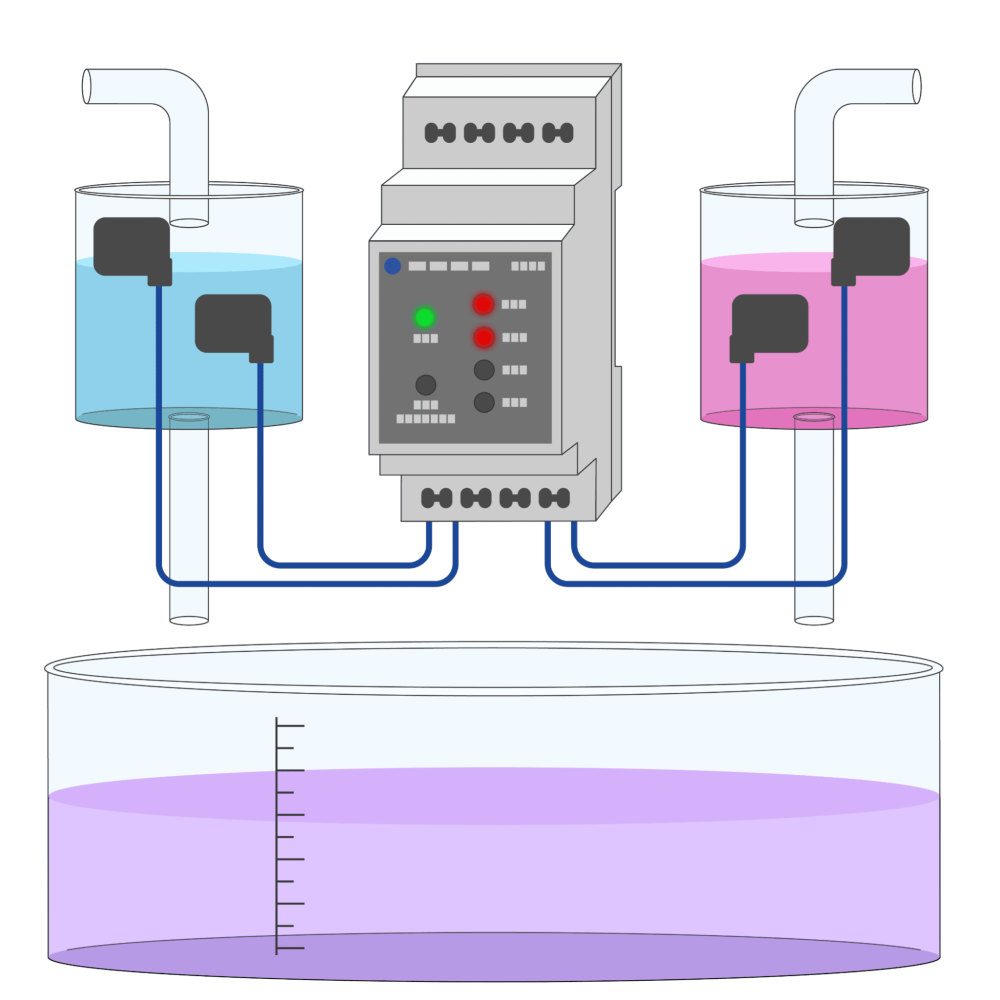

例えば、亀岡電子が提供する液面レベルスイッチ「CLSシリーズ」では、容器内の液体管理について、最大4つの容器の液面を同時検出できるので、コスト削減などに最適です。 以下のように、2つの原料を混ぜるとき、それぞれのタンクに取り付けた2つのセンサによって任意の定量を混ぜ合わせることができます。

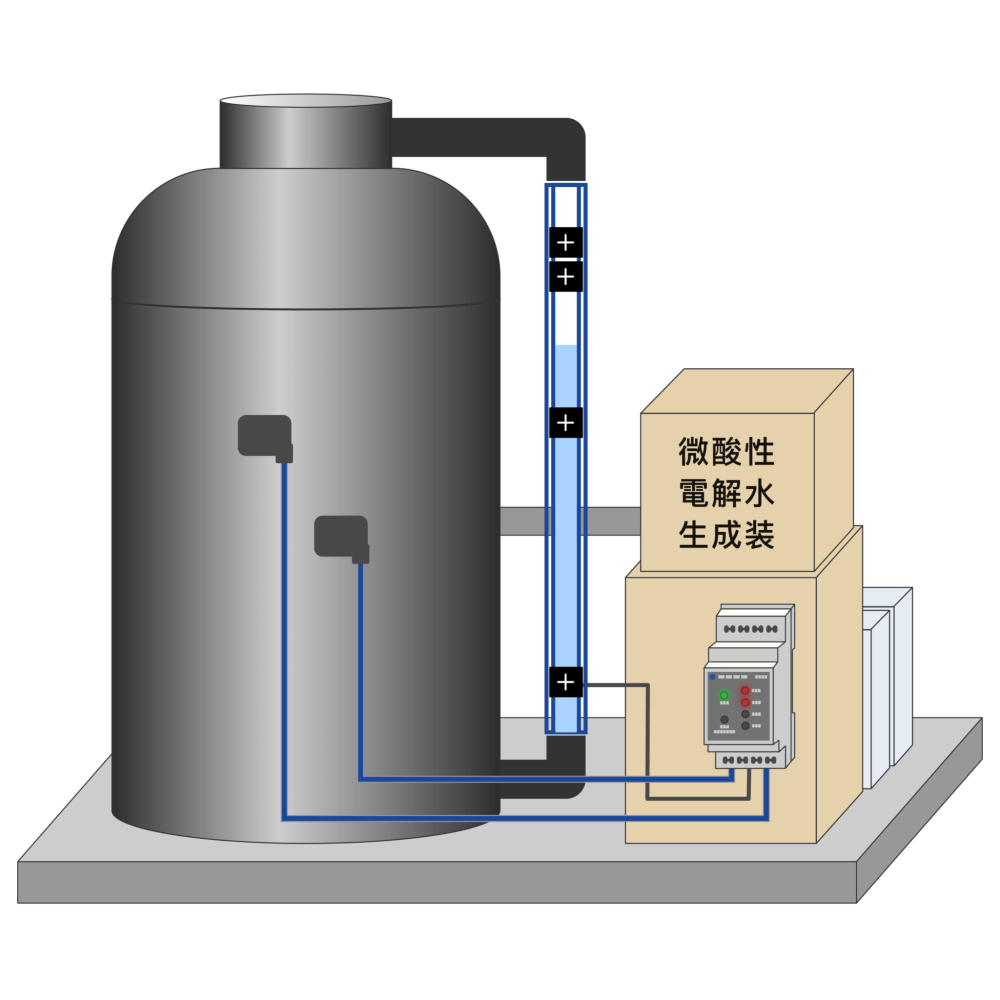

ある食品メーカー様では、微酸性電解水生成装置より、次亜塩素酸水を生成しタンクに溜められる装置にてタンク内の液面管理をされています。他フロート式等は多点検出になるとコストが高額になるということで、CLSシリーズが採用され、タンクに外ゲージ管を設置しCLSを取り付けて、非接触で液面管理出来るようにされました。 非接触により液面を管理できることで、次亜塩素酸水に異物が接触せず、衛生的で液が汚れることなく液面を管理できるようになりました。また、外ゲージ管に取り付けることで、任意の位置へ電極を付け替えることも可能になり、変更等のメンテナンスもより簡単にできるようになりました。

トレーサビリティの確保

万が一、製品に不具合が発生した際に、「いつ」「どこで」「誰が」「どのように」作った製品なのかを迅速に追跡できる能力、すなわちトレーサビリティの確保は、現代のモノづくりにおいて必須の要件です。画像センサ(コードリーダー)を用いて、部品や製品に付与されたバーコードやQRコードを各工程で読み取り、その情報を製造実行システム(MES)に記録します。ここに、その時の温度や圧力といったセンサデータを紐づけることで、極めて詳細な生産履歴が完成します。これにより、リコールの際の対象範囲を最小限に抑えたり、品質問題の原因究明を迅速化したりすることが可能になります。

これら5つのメリットは、それぞれ独立しているわけではありません。例えば、予知保全(安全管理)によって設備の突発停止(ダウンタイム)を防ぐことは、生産性を維持し(生産性向上)、予定外の修理費用をなくし(コスト削減)、安定した加工精度を保つ(品質管理)ことにも繋がります。 センサを導入する際は、単一の目的だけでなく、こうした波及効果も視野に入れて投資対効果(ROI)を評価することが重要です。センサデータという一本の軸が、品質・コスト・納期・安全といった製造業の根幹をなす要素すべてを貫き、改善していくことが大事です。

IoTとM2Mの基本概念

- M2M(Machine to Machine)

その名の通り、「機械と機械」が通信し、自律的に制御を行う仕組みを指します。例えば、自動販売機内の在庫が少なくなると、その情報が自動でセンターに送信され、補充指示が出されるといったケースが典型例です。比較的閉じたネットワーク内で、特定の目的のために機械同士が連携するイメージです。 - IoT(Internet of Things)

M2Mの概念をさらに拡張したもので、「モノがインターネットに繋がる」仕組み全般を指します。機械だけでなく、建物、自動車、家電、さらには身につけるウェアラブルデバイスまで、ありとあらゆるモノがインターネットを介して繋がり、相互に情報をやり取りします。収集されたデータはクラウド上に集約され、AIなどによる高度な分析を経て、新たなサービスや価値の創出に活用されます。

製造業においては、まず工場内の機械同士を繋ぐM2Mから始まり、それが工場全体、さらにはサプライチェーン全体を巻き込むIoTへと発展していく、と考えると分かりやすいでしょう。

IoT/M2Mにおけるセンサの役割

このIoT/M2Mの仕組みにおいて、センサはどのような役割を担うのでしょうか。それは、現実世界(フィジカル空間)の情報を、サイバー空間(データの世界)に取り込むための「入り口」です。

- 検知・データ化(センサ):現場の機械や環境に設置されたセンサが、温度、圧力、振動といったアナログな物理量を検知し、デジタルな電気信号(データ)に変換します。

- 収集・通信(ゲートウェイ):センサから送られてくるデータを、ゲートウェイと呼ばれる機器が集約し、インターネットや工場内ネットワーク(LAN)へ送信します。

- 蓄積・分析(クラウド/エッジ):送信されたデータは、クラウド上のサーバーや、現場に近いエッジコンピュータに蓄積されます。そして、AIや分析ツールなどを用いて、データの「見える化」、異常検知、将来予測などが行われます。

- 活用・フィードバック(アプリケーション):分析結果は、PCやスマートフォンのダッシュボードに表示されたり、生産管理システムと連携したり、あるいは機械自体にフィードバックされて、制御パラメータを自動で最適化したり、といった形で活用されます。

この一連のサイクルは、すべてセンサが正確なデータを取得することから始まります。センサが信頼性の低いデータを送れば、その後の分析や判断はすべて無意味になってしまいます。まさに、IoT/M2Mシステム全体の品質を決定づける、最も根源的で重要な役割を担っているのです。

製造業におけるIoT/M2M活用例

あくまで一例ですが、製造業におけるIoT/M2Mの活用例が以下となります。

生産管理システム:

- 各工程の進捗状況をリアルタイム監視

- 設備稼働率の向上

- 生産計画の最適化

品質管理システム:

- 製品品質の連続監視

- 不良品の早期発見

- 品質データの蓄積・分析

設備保全システム:

- 設備状態の常時監視

- 故障予知による予知保全

- メンテナンス作業の効率化

IoTの価値は、単にデータを集めることではありません。集めたデータを「どう解釈し、どうアクションに繋げるか」が本質です。 ここで重要になるのが「コンテキスト(文脈)」です。例えば、「モーターの温度が60℃」というデータだけでは意味がありません。それが「夏場の高負荷運転時」なのか「冬場の低負荷運転時」なのか、あるいは「直前の振動データが急上昇している」のか、といった周辺情報(コンテキスト)と組み合わせることで初めて、「異常の兆候である」という価値ある知見が生まれます。 今後は、複数の異なるセンサ情報を統合・解析する「センサフュージョン」の技術が、より一層重要になってくるでしょう。

また、環境整備という観点で活用されることもあります。例えば亀岡電子が提供するセルラー通信式浸水検知センサ「KAMEKER-FA」は、台風などの浸水を伴うような災害へのBCP対策などで活用されています。

敷地内のもっとも早く浸水の発生する場所・高さに同製品を設置することで、ゲリラ豪雨による浸水の発生を検知。LINEで関係者に通知して、迅速な対応に向けたサポートツールとして活躍しています。

【用途別】製造現場で活躍する主要センサ10選~種類・特徴から選定ポイントまで~

ここからは、実際の製造現場で活躍する代表的なセンサを11種類取り上げ、それぞれの概要、用途、そして選定時のチェックポイントを具体的に解説していきます。自社の課題を解決してくれるのはどのセンサなのか、考えながら読み進めてみてください。

温度センサ

- 概要:物体や環境の温度を測定するセンサです。測定対象に直接触れて測る「接触式」と、離れた場所から放射される赤外線を捉えて測る「非接触式」に大別されます。

- 接触式:熱電対、測温抵抗体、サーミスタなど。安価で高精度な測定が可能ですが、測定対象に触れる必要があるため、応答速度がやや遅い、動いている物体の測定が難しいといった側面もあります。

- 非接触式:赤外線センサ(サーモパイル)、サーモグラフィなど。応答速度が速く、高温の物体や動いている物体、衛生的に触れられない食品などの測定に適しています。ただし、物体の放射率(赤外線の出しやすさ)によって測定値が影響を受けるため、設定に注意が必要です。

- 主な用途例:

- 半導体製造装置(ウエハーの温度管理)

- 樹脂成形機(金型の温度制御)

- リフロー炉(電子基板のはんだ付け温度プロファイル管理)

- 食品加工(加熱殺菌工程の温度監視)

- 設備のモーターやベアリングの異常発熱検知

- 選定時のチェックポイント:

- 測定温度範囲:必要な温度レンジをカバーしているか

- 精度:要求される測定精度を満たしているか

- 応答速度:温度変化にどれだけ速く追従する必要があるか

- 接触式 or 非接触式:測定対象の状態(静止/移動、接触可否)に合わせて選ぶ

耐環境性:使用環境(振動、ノイズ、化学物質など)への耐性。

圧力センサ

- 概要:気体や液体の圧力を測定するセンサです。測定方式により、大気圧を基準とする「ゲージ圧」、真空を基準とする「絶対圧」、2点間の圧力差を測る「差圧」などがあります。半導体ピエゾ抵抗式が主流で、小型・高精度・高信頼性を特長とします。

- 主な用途例:

- コンプレッサーの吐出圧力の制御

- 油圧・空圧シリンダの圧力監視

- クリーンルームの室間差圧管理

- 液体の残量検知(タンク底部の圧力からの液位算出)

- フィルターの目詰まり検知(フィルター前後の差圧)

- 選定時のチェックポイント:

- 圧力の種類:ゲージ圧、絶対圧、連成圧(正圧と負圧)、差圧のどれが必要か

- 測定圧力範囲:上限と下限のレンジを確認。過大圧力がかからないか

- 測定流体:測定する気体や液体の種類(空気、水、油、薬液など)に対応しているか(耐腐食性)

- 精度・直線性:要求される精度を満たしているか

- ポート形状:配管への取り付けネジの規格(R, G, NPTなど)が適合するか

液面レベルセンサ

- 概要:タンク内の液体やホッパー内の粉粒体の貯蔵レベル(高さ)を測定するセンサです。「満タン」「空」といった特定のポイントだけを検知する「ポイント式(点検知)」と、レベルを連続的に測定する「連続式」があります。電極式、フロート式、超音波式、レーダー式、静電容量式など、こちらも多くの方式が存在します。

- 主な用途例:

- 薬液タンクの残量管理と自動補充

- クーラント液の液面監視

- サイロ内の原料(ペレット、粉体)の在庫管理

- 排水槽のオーバーフロー防止

- 選定時のチェックポイント:

- 測定対象:物性(粘度、腐食性、泡立ちの有無、付着性など)

- ポイント式 or 連続式:上下限の検知で十分か、リアルタイムな残量把握が必要か

- 接触式 or 非接触式:測定対象に合わせて選ぶ

- 設置環境:タンクの材質、形状、内部の圧力や温度、蒸気の有無

耐環境性:屋外設置の場合は防水・防塵性、危険場所では防爆性が必要

亀岡電子では、日本で唯一、非金属容器やゲージ管などの側面にフィルム状の電極を貼り付けるだけで内部の液面レベルをリニア検出できる静電容量式液面レベルセンサ「CLAシリーズ」を提供しています。以下は、耐熱温度100℃で、耐薬品性能を向上させた耐熱耐薬仕様のタイプです(ケーブルにFEP、シール部にフッ素ゴムを採用)。

以下は、2024年に発売した静電容量式センサー「 CLA-A04」の操作方法を解説したものなので、液面レベルセンサーの具体的な利用イメージを持っていただく際に、ぜひご参照ください。

https://youtu.be/S9ELrNtJcPI?si=tvaqWOXyqX--bHtj

近接センサ

- 概要:物体の「接近」や「有無」を非接触で検出するセンサの総称です。検出原理によって、金属のみを検出する「誘導形」、金属・非金属問わず検出できる「静電容量形」、磁石を検出する「磁気形」、光を利用する「光学式(光電センサ)」などに分類されます。スイッチング用途で使われることが多く、機械の位置決めや部品の通過検知などに広く用いられます。

- 主な用途例:

- 金属部品の有無検出(誘導形)

- ガラス基板や樹脂成形品の位置決め(静電容量形)

- シリンダのピストン位置検出(磁気形)

- 搬送ライン上の製品通過カウント

- 選定時のチェックポイント:

- 検出対象物:材質(金属/非金属)、大きさ、形状

- 検出距離:必要な検出距離を確保できるか

- 応答速度:高速で移動する対象を検出できるか

耐環境性:油や切削粉がかかる環境か、水で洗浄する環境か

光電センサ

- 概要:光の投光部と受光部で構成され、検出物体が光を遮ったり、反射したりすることで物体の有無を検出します。近接センサの一種(光学式)ですが、非常に用途が広いため独立して扱われることが多いです。

- 透過形:投光器と受光器が対になっており、その間を物体が遮ることで検出。検出距離が長く、安定した検出が可能。

- 反射形:投光部と受光部が一体で、対象物からの反射光で検出。取り付けが容易だが、対象物の色や表面状態で検出距離が変化する。

- 回帰反射形:反射板(リフレクタ)とセットで使い、その間の光を遮ることで検出。透過形と反射形の中間的な性質を持つ。

- 主な用途例:

- コンベア上の段ボール箱の有無検出

- 透明なペットボトルやフィルムの検出

- 部品の正確な位置決め

- 製造ラインへの人の立ち入り検知(セーフティライトカーテン)

- 選定時のチェックポイント:

- 検出方式:透過形、反射形、回帰反射形のどれが最適か

- 検出距離:必要な距離と、安定して検出できる距離(定格検出距離)

- 検出対象物:大きさ、色、材質(透明体、光沢体など)

- 耐環境性:粉塵や水滴、外乱光(太陽光など)の影響

画像センサ(マシンビジョン)

- 概要:カメラ(撮像素子)で捉えた画像を、コンピュータで処理・解析することで、検査や計測、識別を行うシステムです。一般的に「マシンビジョン」と呼ばれます。照明、レンズ、カメラ、画像処理コントローラが一体となったスマートカメラも増えています。人間の「目」の代わりとなり、高速・高精度な自動検査を実現します。

- 主な用途例:

- 電子部品の欠品や実装ズレ検査

- 食品パッケージの印字(賞味期限など)の読み取り・照合

- 製品の傷、汚れ、バリなどの外観検査

- バーコード、QRコード、OCR(文字認識)による個体管理

- ロボットピッキング(対象物の位置と姿勢の認識)

- 選定時のチェックポイント:

- 解像度:検査に必要な細かさを捉えられる画素数か

- 視野と撮像距離:検査対象全体を写せるか

- カラー or モノクロ:色の判別が必要か

- 処理速度:タクトタイム内に検査が完了するか

- 照明:検査内容に最適な照明(リング、バー、同軸落射など)を選定できるか。ここが最も重要とも言える

変位センサ

- 概要:物体の位置の変化量、つまり「変位」を測定するセンサです。対象物に測定子を接触させて測る「接触式(LVDT、ダイヤルゲージなど)」と、レーザー光や超音波などを使って非接触で測る「非接触式」があります。特にレーザー変位センサは、高精度かつ高速な測定が可能で、インラインでの全数検査などに活用されています。

- 主な用途例:

- 電子部品の高さや厚みのインライン測定

- プレス加工品の反りや平面度の検査

- ロボットアームの精密な位置決め

- 振動する部材の振幅測定

- ガラスや金属の厚み測定

- 選定時のチェックポイント:

- 測定範囲と測定中心距離:必要な測定ストロークと、センサから対象物までの距離

- 精度と分解能:要求される測定精度

- サンプリング周波数:どれだけ速い現象を捉えたいか

- 対象物の材質・表面状態:光沢体、透明体、黒ゴムなど、苦手な対象物がないか

- ビームスポット径:測定したい箇所の細かさに合っているか

振動センサ・加速度センサ

- 概要:物体の揺れ(振動)や、動きの速度変化(加速度)を捉えるセンサです。主に設備の異常診断や予知保全に用いられます。センサが検出した振動の波形データをFFT(高速フーリエ変換)という手法で周波数分析することで、「どの部分(ベアリング、ギアなど)に」「どのような異常(摩耗、ガタツキなど)」が発生しているかを診断できます。

- 主な用途例:

- 工場のモーター、ポンプ、ファン、コンプレッサーなどの回転機械の異常診断

- 工作機械の主軸の振動監視による加工品質の安定化

- 橋梁やビルなどの構造物の健全性モニタリング

- 搬送中の製品への衝撃検知

- 選定時のチェックポイント:

- 測定周波数範囲:診断したい異常現象の周波数帯域をカバーしているか(低周波のアンバランス、高周波のベアリング異常など)。

- 測定レンジ(加速度):想定される振動の大きさに対応できるか。

- 軸数:1軸、3軸(XYZ)のどちらが必要か。

- 出力方式:アナログ出力(電圧、4-20mA)、デジタル出力(IO-Linkなど)。

- 設置方法と耐環境性:磁石、ネジ止めなど。耐熱性や防水性。

赤外線センサ

- 概要:物体から自然に放射されている赤外線エネルギーを検知することで、対象物の存在や温度を非接触で捉えるセンサです。大きく分けて、人のような熱源の「動き」によって生じる赤外線量の変化を検知する焦電型(パッシブ型)と、対象物からの赤外線量そのものを測定して温度を測るサーモパイル型などがあります。特に焦電型は「人感センサ」として広く知られ、省エネや安全対策に貢献します。

- 主な用途例:

- 工作機械やプレス機など、危険エリアへの作業者の立ち入り検知(安全対策)

- 工場の部屋やブースの照明・空調の自動ON/OFF(省エネルギー)

- 自動ドアの開閉制御

- 高温の金属材料やガラスなどの通過検知

- 工場敷地内への不審者の侵入検知(セキュリティ)

- 選定時のチェックポイント:

- 検出方式:人の動きを検知したいのか(焦電型)、物の有無やおおよその温度を知りたいのか(サーモパイル型)

- 検出距離と検出エリア:センサがカバーすべき範囲(例:距離5m、水平方向120°など)を満たしているか

- 応答性:人や物がエリアを通過する速度に対して、十分な応答速度があるか

外乱耐性:太陽光や照明など、外乱となる光の影響を受けにくいか。夏場の温度上昇時などでも安定して検知できるかが重要

音圧センサ(マイクロホン)

- 概要:空気中を伝わる音(圧力の波)を電気信号に変換するセンサで、一般的には「マイクロホン」として知られています。製造現場では、主に設備の稼働音や製品から発せられる音を捉え、その変化から異常を検知したり品質を検査したりする目的で使われます。高感度で周波数特性に優れたコンデンサ型(MEMS技術を用いた超小型マイクも含む)が、計測・監視用途で主流となっています。

- 主な用途例:

- 予知保全:モーターやポンプ、ベアリングなどの稼働音を常時監視し、「異音」を検知して故障の予兆を捉える

- 異常検知:設備のエア漏れ特有の「シュー」という高周波音の検知

- 品質検査:完成品の動作音(モーターの回転音など)を検査し、良否を判定。製品を軽く叩いた際の打音を解析し、内部の亀裂や剥離を検査

- 環境監視:工場内の騒音レベルを常時モニタリングし、作業環境の維持・改善に役立てる

- 選定時のチェックポイント:

- 周波数特性:検知したい音(低周波のうなり音、高周波のエア漏れ音など)の周波数帯域を十分にカバーしているか

- 感度・S/N比:微小な異音を捉えるためには、高感度でノイズが少ない(S/N比が高い)ことが重要

- 指向性:特定の設備の音だけを狙う「単一指向性」か、エリア全体の音を拾う「無指向性」か

- 耐環境性:工場内の粉塵、油、湿度、温度、そして電気的ノイズといった過酷な環境下でも、性能を維持できるか。防塵・防水性能も確認が必要

ここで紹介したセンサはほんの一部であり、技術の進化とともに日々新しいセンサが生まれています。重要なのは、カタログスペックの数字だけを比較するのではなく、「自社の現場で、本当に安定して使えるか?」という視点を持つことです。 例えば、レーザ変位センサを選定する際、最高精度を謳う製品が必ずしも最適とは限りません。ワークの表面状態がバタついて精度が出ないなら、多少精度が落ちても安定して測れるアルゴリズムを持つ製品の方が価値は高いと判断できます。 メーカーの営業/技術担当者とよく相談し、可能であればデモ機で評価させてもらうことが、失敗しないセンサ選びの鍵となります。

ステップ1:要求仕様の明確化

まず、センサを使って「何を」「何のために」「どのように」したいのかを、できる限り具体的に定義します。

- 測定対象:何を検出したいのか?(金属部品、ペットボトル、液体のレベル、モーターの振動など)

- 測定目的:なぜそれを測定するのか?(有無検知、寸法検査、予知保全、流量制御など)

- 要求性能:どのくらいのレベルが必要か?

- 精度:±0.1mm、±1℃ など

- 測定範囲:10mm~50mm、0~100℃ など

- 応答速度/サンプリング周波数:1ms、1kHz など

- 検出距離:50cm など

この段階で仕様が曖昧だと、後々の選定がすべてブレてしまいます。関係部署(開発、製造、品質保証など)でしっかりとすり合わせを行い、合意形成しておくことが重要です。

ステップ2:環境条件の確認

センサが設置される環境は、その性能と寿命に直接影響します。過酷な環境を軽視すると、導入後すぐに故障したり、正しい測定値が得られなかったりといったトラブルに見舞われます。

- 温度・湿度:周囲の温度や湿度はどのくらいか。温度変化は激しいか

- 保護構造:水や油、切削粉などがかかる可能性はあるか

- 耐ノイズ性:周囲にインバータモーターや溶接機など、強力なノイズ発生源はあるか

- 耐振動・耐衝撃性:センサ自身が設置される場所に、大きな振動や衝撃は加わらないか

環境:腐食性ガスや化学薬品が存在する環境か

ステップ3:接続方式・通信規格の選定

センサが取得したデータを、どのようにして上位のコントローラ(PLC、PCなど)に送るかを検討します。

- 出力方式:

- ON/OFF出力:NPN/PNPオープンコレクタ出力など、単に有無を知らせるスイッチング出力

- アナログ出力:電圧(例:1-5V)や電流(例:4-20mA)で、測定値を連続的に出力。電流出力はノイズに強く、長距離伝送に適している

- 通信規格:

- 有線:RS-232C, RS-485, EtherNet/IP, EtherCAT, CC-Link IEなど、PLCやPCと直接接続するための産業用ネットワーク。高速・安定した通信が可能

- 無線:Bluetooth, Wi-Fi, LoRaWAN, 特定小電力無線など。配線が困難な場所や、移動体への設置に適している。電源の確保や、電波の干渉に注意が必要

- IO-Link:センサとコントローラ間の1対1通信規格。ON/OFF信号やアナログ値に加え、センサの機種情報や設定パラメータ、異常診断情報などを双方向に通信できるのが特長で、スマート工場化のキー技術として注目されている

自社の既存システムや、接続したい上位コントローラとの互換性を必ず確認する必要があります。

ステップ4:コストとROI(投資対効果)の評価

センサ導入は投資です。その効果を定量的に評価する視点が欠かせません。

- 初期導入コスト(イニシャルコスト):

- センサ本体の価格

- 取り付け金具やケーブルなどの付属品費用

- 設置工事費用

- データ収集や表示のためのシステム構築費用(ソフトウェア開発費など)

- 運用コスト(ランニングコスト):

- メンテナンス費用

- 消耗品の交換費用

- 定期的な校正(キャリブレーション)費用

- 導入効果(リターン)の試算:

- 不良品削減による損失額の低減

- 生産性向上による増産効果

- 省人化による人件費の削減

- 設備ダウンタイム削減による機会損失の回避

- エネルギー使用量削減による光熱費の低減

これらのコストと効果を比較し、「どのくらいの期間で投資を回収できるか(ROI)」を試算することで、経営層への説明責任を果たし、合理的な投資判断が可能になります。

ステップ5:メーカー・サプライヤーの選定

ステップ1~4で要件が固まったら、いよいよ具体的なメーカーやサプライヤー(販売代理店)の選定に入ります。単に製品スペックと価格だけで選ぶのではなく、長期的なパートナーとして信頼できるか、という視点が重要になります。次の章で、その具体的なポイントを詳しく解説します。

この5ステップの中でも、特にステップ1「要求仕様の明確化」とステップ2「環境条件の確認」が、成否の8割を決めると言っても過言ではありません。ここの解像度が低いまま進むと、オーバースペックで高価な製品を選んでしまったり、逆に性能が足りず「安物買いの銭失い」になったりします。 現場をよく観察し、実際に作業している人の声に耳を傾けることが、本当に必要な仕様を見極める上で不可欠です。時には、メーカーの専門家を現場に招き、一緒に課題を洗い出す依頼をするのも有効な手段です。

最適なパートナーを見極める!メーカー・サプライヤー選定8つのポイント

センサは一度導入すれば、長期間にわたって生産活動を支える重要な基盤となります。だからこそ、製品そのものの性能だけでなく、それを供給するメーカーやサプライヤーの「総合力」を見極めることが極めて重要です。ここでは、後悔しないパートナー選びのための8つのチェックポイントをご紹介します。

- 製品の品質と信頼性:

言うまでもありませんが、基本中の基本です。厳しい品質管理体制のもとで製造されているか、長期間にわたって安定した性能を維持できるかを確認します。ISO9001などの品質マネジメントシステム認証の取得状況や、製品の平均故障間隔(MTBF)といった信頼性データも参考になります。 - 製品ラインナップの専門性と網羅性:

特定のセンサ分野に深く特化している「専門メーカー」か、あるいは様々な種類のセンサを幅広く扱う「総合メーカー」か。自社のニーズによりますが、特定のアプリケーションで高度な要求がある場合は専門メーカーが、工場全体のセンシングを相談したい場合は総合メーカーが適している場合があります。 - 技術サポート体制とアフターサービス:

選定段階での技術的な相談に、専門知識を持った担当者が丁寧に対応してくれるか。導入後にトラブルが発生した際、迅速に対応してくれるサポート窓口やサービス拠点があるか。製品だけでなく、「安心」も一緒に買えるかどうかが問われます。 - カスタマイズ対応力と提案力:

標準品では要求仕様を完全に満たせない場合、ケーブル長の変更やコネクタの変更といったセミカスタムや、特殊仕様のフルカスタムに対応してくれるか。また、こちらの課題に対して、想定外の角度から解決策を「提案」してくれるような、経験豊富なメーカーは非常に頼りになります。

【強みの示唆】:例えば、亀岡電子のように、顧客の細かなニーズに応えるカスタム対応を得意とし、長年の経験から最適なセンサソリューションを提案できるメーカーは、開発・購買担当者にとって心強いパートナーとなるでしょう。 - 供給安定性と納期遵守:

必要な時に必要な数の製品を、約束した納期通りに供給してくれるか。BCP(事業継続計画)対策として、複数の生産拠点を持っているかなども確認しておくと、昨今の不安定な国際情勢下でも安心です。 - コストパフォーマンスとTCO(総所有コスト):

製品の初期価格(イニシャルコスト)だけでなく、メンテナンス費用や耐久性まで含めたTCO(Total Cost of Ownership)の観点で評価することが重要です。初期価格は安くても、故障が多くて交換費用や生産ロスがかさむようでは、結果的に高くついてしまいます。 - 企業の信頼性と実績:

長年の業歴があり、様々な業界での豊富な導入実績があるか。特に、自社と同じ業界やアプリケーションでの実績は、信頼性を判断する上で重要な指標となります。ウェブサイトの導入事例などをチェックしましょう。 - 将来性と技術革新への取り組み:

IO-Link対応製品の拡充や、AIを活用したセンシング技術、環境負荷の少ない製品開発など、将来の技術トレンドを見据えて積極的に研究開発投資を行っているか。こうした企業は、今後も継続的に価値ある製品・サービスを提供してくれる可能性が高いと言えます。

メーカー選定は、「減点法」ではなく「加点法」で考えることをお勧めします。つまり、「このメーカーはここがダメだ」と欠点を探すのではなく、「このメーカーと組めば、こんな良いことがありそうだ」と未来の可能性を探るのです。 そのためには、営業担当者との対話が欠かせません。彼らが自社製品にどれだけ情熱と知識を持っているか、私たちの課題をどれだけ真剣に理解しようとしてくれるか。その姿勢にこそ、企業の文化や信頼性が表れます。良いパートナーシップは、単なる売買関係を超え、共に未来を創造する協創関係へと発展していくはずです。

センサ活用を成功させ、未来の製造業をリードするために

本記事では、製造業のDXを支えるキーデバイス「センサ」について、その基礎から重要性、具体的な種類、そして失敗しないための選定プロセスまで、包括的に解説してきました。

センサは、もはや単なる「部品」ではありません。それは、製造現場のあらゆる事象をデータ化し、品質、生産性、安全性、コストといった経営の根幹を成す要素を劇的に改善する力を持つ、「価値創造の起点」です。IoTやAIといった先進技術と結びつくことで、その可能性は無限に広がります。

この記事が、皆様の会社でセンサ活用を推進するための一助となり、ひいては日本の製造業全体の競争力強化に繋がることを、心から願っています。

なお、亀岡電子では動画でもさまざまなセンサの解説を行っています。ぜひ、チャンネル登録いただけますと嬉しいです!

(文・亀岡電子コラム編集部)